Sonderanlagenbau mit automatisierter Elektroplanung

Nach dem „EPLAN Experience“-Konzept nutzt die Keller HCW GmbH, weltweit tätiger Hersteller von kompletten Fabriken für die Ziegelproduktion, jetzt eine hoch moderne CAE-Plattform, die ein weitgehend automatisiertes Generieren von Schaltplänen erlaubt.

Die Keller HCW GmbH, weltweit tätiger Hersteller von kompletten Fabriken für die Ziegelproduktion, hat ihre Konstruktionsprozesse optimiert. Nach dem „EPLAN Experience“-Konzept nutzt das Unternehmen jetzt eine hoch moderne CAE-Plattform, die ein weitgehend automatisiertes Generieren von Schaltplänen erlaubt. Das ist bei den sehr großen Anlagen, die Keller HCW plant, eine erhebliche Arbeitserleichterung. Achtzig Schaltschrankfelder mit jeweils 120 cm Breite: Diesen Platz beansprucht die Steuerungstechnik einer typischen Anlage von Keller HCW in Ibbenbüren bei Osnabrück. Das Unternehmen projektiert und baut schlüsselfertige Komplettanlagen für die Produktion von Ziegeln. Die Automatisierungstechnik der Anlagen erfüllt sehr hohe Anforderungen an Innovation, Integration und durchgängigen Informationsfluss – vom einzelnen Handling-Gerät oder Lüfter bis zur obersten (Leit-)Ebene.

Modernste Automatisierungstechnik für ein altbekanntes Produkt

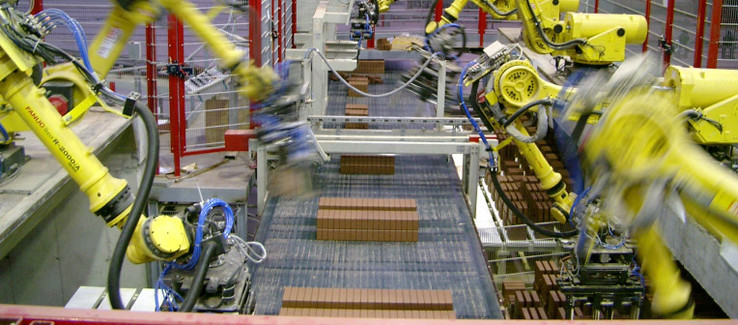

Dafür gibt es mehrere gute Gründe. Die Anlagen produzieren sehr große Mengen von Ziegeln, ein hoher Automationsgrad ist also Pflicht. Der Prozess ist energieintensiv: Schließlich liegen die Brenntemperaturen zwischen 950 und 1400oC. Eine genaue Regelung ist somit schon aus Effizienzgründen erforderlich – und aus Qualitätsgründen, denn die Temperatur- und Verarbeitungsfenster sind genau definiert. Auch der Handling-Aufwand der Ziegelproduktion ist hoch: Roboter stapeln die getrockneten Formlinge auf dem Ofenwagen und palettieren auch die Fertigware nach dem Brennen und Abkühlen. Die Prozess- und Automatisierungstechnik von Keller HCW steuert diese Prozesse und bildet sie exakt ab, und das ist ganz wörtlich zu nehmen: Die Visualisierung aller Arbeitsstationen und des gesamten Materialflusses ist vorbildlich. So zeigen zum Beispiel Ampelfunktionen an, ob einzelne Anlagen, Komponenten und Prozesse im „grünen Bereich“ arbeiten. Dahinter steckt aufwändige Automatisierungstechnik, die z.B. auch die Drehmomente und Temperatur von Antrieben erfasst und auswertet. Entsprechend komplex ist die Elektroplanung und Software-Programmierung. Da überrascht es nicht, dass das Unternehmen auch Software-Lösungen für andere Branchen der Prozessindustrie wie zum Beispiel die Lebensmittelverarbeitung entwickelt.

Transparenz auf allen Ebenen

Dass die Ziegelproduktion Schrittmacher der Automatisierungstechnik ist, erklärt sich auch aus dem hohen Wettbewerbsdruck, der in der Branche herrscht. Dipl.-Ing. Josef Schröter, Leiter Elektrotechnik: „Die Zuverlässigkeit und Verfügbarkeit der Anlagen ist ein zentrales Kriterium. Bei den Betreibern handelt es sich oft um multinationale Konzerne mit vielen Ziegelwerken. Sie wollen umfassend informiert sein, stets den Überblick über die Betriebsparameter aller Werke haben und Unregelmäßigkeiten oder gar Störungen sofort erkennen können, um proaktiv zu handeln.“ Funktionen wie Werksvernetzung, Condition Monitoring und Teleservice sind daher fester Bestandteil der Projekte von Keller HCW.

Durchgängige Planung über alle Gewerke

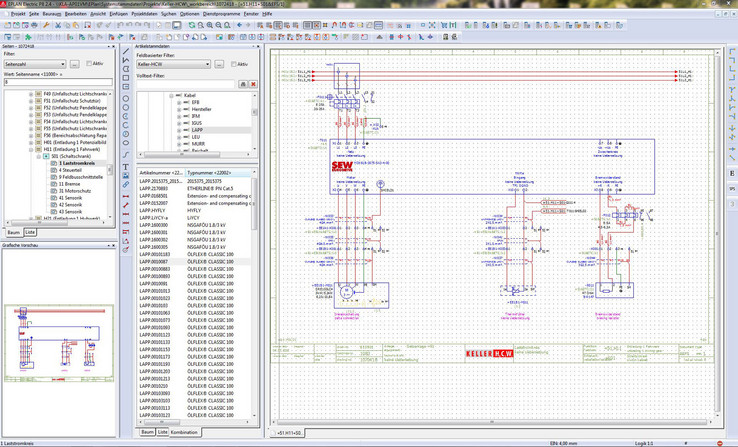

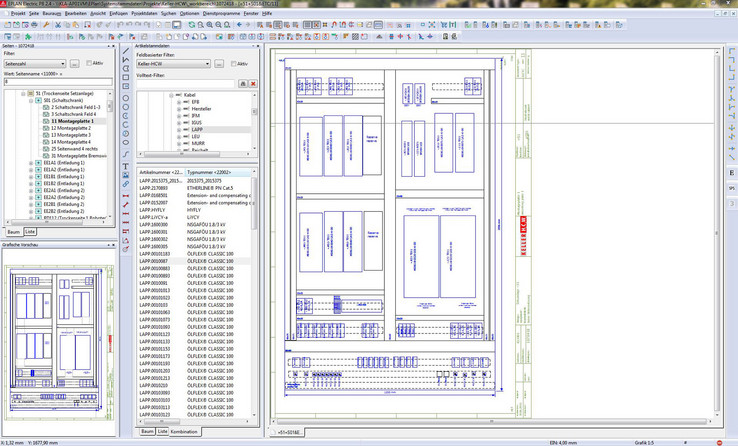

Wie es im klassischen Sonderanlagenbau üblich ist, konstruieren die Entwickler jede Anlage gemäß den Wünschen des Anwenders. Dabei nutzen sie jetzt ein neues System für die Elektrokonstruktion: Die neun Arbeitsplätze sind mit EPLAN Electric P8 und EEC One ausgestattet. Und wie es bei einem Spezialisten für Automatisierungstechnik eigentlich nicht anders zu erwarten sein sollte, sind die Planungsprozesse selbst auch weitestgehend automatisiert. Josef Schröter: „Wir haben die einzelnen CAx-Werkzeuge zu einer Verbundlösung kombiniert. Die Daten der mechanischen Konstruktion werden per Schnittstelle an die Elektrotechnik übergeben, die nach der Prüfung der Daten weitestgehend automatisiert Schaltpläne erzeugt. Deren Daten wiederum werden von den Programmierern weiterverarbeitet, die mit der TIA-Plattform von Siemens arbeiten. Eine Schnittstelle zum ERP-System, d.h. zur Materialwirtschaft sorgt für wirklich durchgängige Prozesse ohne Medienbrüche oder manuelle Eingaben.“

Schaltpläne werden weitestgehend automatisch generiert

Ein wichtiges Element der durchgängigen Anlagenplanung ist das EEC One, ein System zur automatisierten Erstellen von Schaltplänen auf Basis einer Excel-Oberfläche. Der Konstrukteur gibt in einer Tabelle zunächst grundlegende Parameter wie z.B. die Netzspannung ein. Dann wählt er aus einer Liste Komponenten wie z.B. „Antrieb 3 kW“ oder „Antrieb 75 kW“ aus. Diese Komponenten sind als komplette Module oder Makros mit – im Falle der Motoren – Leistungsschalter, Frequenzumrichter, Schütze, Klemmen, Verkabelung und SPS-Steuerung hinterlegt. Der Konstrukteur muss dann nur den Befehl „Konfigurieren“ geben und integriert damit den Stromlaufplan des Moduls in das aktuelle Projekt. Das erleichtert nicht nur die Elektroplanung ganz wesentlich. Es erlaubt auch den Verzicht auf die stete Aktualisierung von hinterlegten Komponentendaten, weil diese Daten direkt aus dem EPLAN Data Portal geladen werden.

Voraussetzung: Gute Vorarbeit

Diese Vorteile lassen sich jedoch nur nutzen, wenn die entsprechende Vorarbeit geleistet wurde. Dipl.-Ing. Peter Overmeyer, Elektrokonstrukteur bei Keller HCW: „Wir haben unsere Anlagen quasi zerlegt und Wertesätze für die einzelnen Komponenten gebildet, die wir jeweils manuell eingegeben haben.“ Das war auch deshalb ein nicht zu unterschätzender Arbeitsaufwand, weil die einzelnen Komponenten wie etwa 7,5 kW-Antriebe in großer Variantenanzahl verwendet werden.

EPLAN Experience: Ganzheitliche Optimierung der Design-Prozesse

Bei der Produktstrukturierung und „Granulierung“ der verwendeten Komponenten hat das EPLAN Consulting die Elektrokonstrukteure von Keller HCW unterstützt. Dabei kam das ganzheitliche Konzept der „EPLAN Experience“ zur Anwendung. Basis von „EPLAN Experience“ ist ein professionelles Detail Engineering, bei dem die Cax-Tools optimal genutzt werden. Auf dieser Grundlage kann der Anwender Optimierungspotenziale in den drei Aufgabenfeldern Basic Engineering, Design Automation und Konfiguration erschließen.

Ergebnis: 80% Automatisierungsgrad, hohe Standardisierung

Wie sieht das Ergebnis dieser Optimierungsarbeit nun aus? Die Konstrukteure haben die erste Anlage mit EPLAN Electric P8 und dem EEC One geplant und kamen dabei erheblich schneller zum Ergebnis. Josef Schröter: „Das EEC One erlaubt einen Automatisierungsgrad von rund 80%. Das ist umso erstaunlicher, als wir ein echter Sonderanlagenbauer sind und nicht mit Variantenkonstruktion arbeiten, sondern die Anlagen wirklich von Grund auf neu konstruieren.“ Ein weiterer, von vorneherein erwünschter Effekt ist die höhere Standardisierung der Anlagen: Da die Konstrukteure auf die Makros im EEC One zurückgreifen, kommen stets die dort hinterlegten Komponenten zur Anwendung. Das erleichtert nicht nur die Konstruktion, sondern auch die Kalkulation und Beschaffung. Zudem beschleunigt sich der gesamte Prozess vom Konzept bis zur Auftragserteilung. Peter Overmeyer: „Da wir jetzt auf einer durchgängigen Plattform arbeiten, verbessert sich der Informationsfluss zwischen den Gewerken und auch zum Vertrieb. Das spart Abstimmungsaufwand und erhöht die Transparenz auch gegenüber den Kunden.“

Höhere Flexibilität auch in der Personalplanung

Ein angenehmer „Nebeneffekt“ der neuen Konstruktions-Tools ist die verbesserte Personalplanung. Josef Schröter: „Da EPLAN eine hohe Marktdurchdringung hat, ist es leichter, qualifizierte Elektrokonstrukteure zu finden – das haben wir schon in der Praxis festgestellt. Außerdem sind wir als Sonderanlagenbauer mit ungleichmäßigen Arbeitszyklen darauf angewiesen, dass wir bei Bedarf Konstruktionsaufgaben nach außen delegieren. Das geht ebenfalls einfacher, wenn man EPLAN nutzt.“ Dabei setzt Keller HCW prinzipiell auf eine hohe Fertigungstiefe: Nicht nur der komplette Maschinenbau wird am Stammsitz in Ibbenbüren erledigt, sondern auch der Schaltschrankbau und die Verdrahtung.

Mit den Anlagen von Keller HCW werden Ziegel produziert – weltweit, voll automatisiert und in sehr hohen Stückzahlen.

Bilder: Keller HCW GmbH

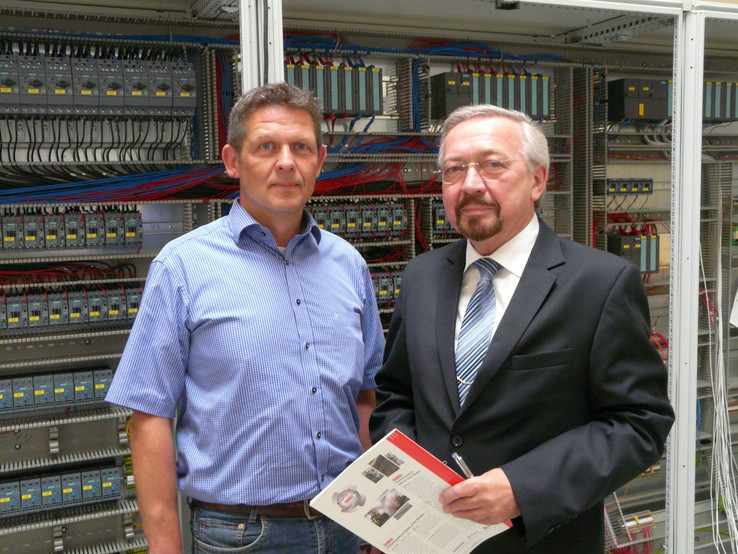

Elektrokonstrukteur Dipl.-Ing. Peter Overmeyer (links) und Dipl.-Ing. Josef Schröter, Leiter Elektrokonstruktion der Keller HCW GmbH (rechts), im Schaltschrankbau des Unternehmens.

Bild: Keller HCW GmbH

Energieintensiver Prozess: Die Durchlauföfen brennen die Ziegel mit bis zu 1400oC. Entsprechend wichtig ist eine bedarfsgerechte Regelung.

Bild: Keller HCW GmbH