Teambildung ohne Grenzen

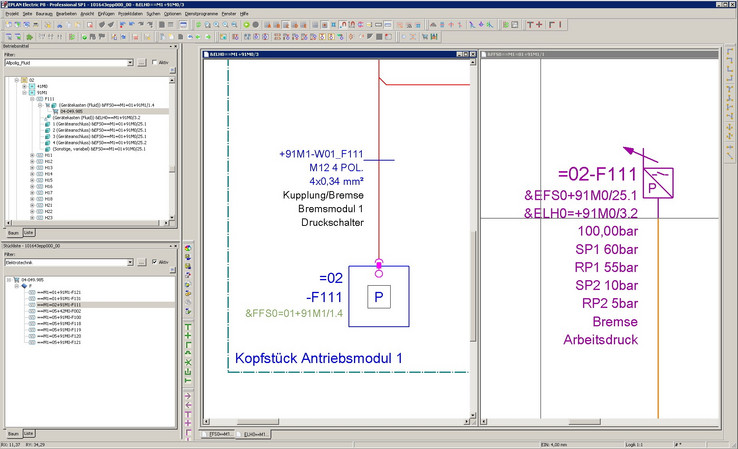

Neben der SAP-Software als führendem System kommt unter anderem die Software EPLAN Electric P8 zum Einsatz, um Elektrotechnik und Fluidtechnik in einem System abbilden zu können.

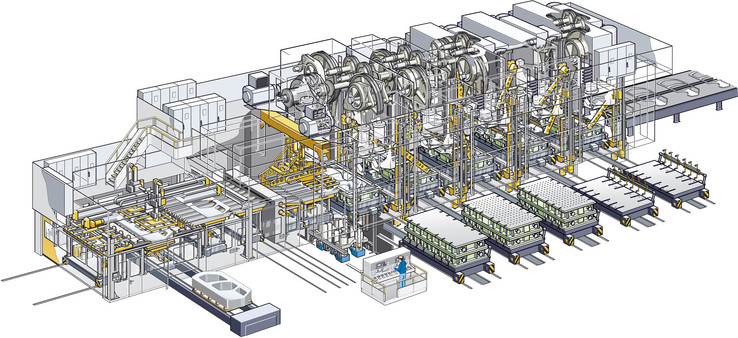

Die Umformtechnik-Spezialisten der Schuler-Gruppe können heute standortübergreifend in Projektteams zusammenarbeiten. Nach der Übernahme von Müller Weingarten durch Schuler wurde dazu die IT neu aufgestellt und vereinheitlicht. Neben der SAP-Software als führendem System kommt unter anderem die Software EPLAN Electric P8 zum Einsatz, um Elektrotechnik und Fluidtechnik in einem System abbilden zu können. Das erleichtert die disziplinübergreifende Zusammenarbeit, obwohl eine umfassende mechatronische Modellbildung noch Zukunftsmusik ist. „Heute können wir im Verbund arbeiten“, berichtet Christoph Kämmerle, zuständig für die E-CAD-Systembetreuung in der Schuler-Gruppe. „Beispielsweise können zwei Konstrukteure am Stammsitz in Göppingen mit zwei weiteren in Weingarten und drei Kollegen an anderen Standorten zusammenarbeiten – das lässt sich jetzt problemlos organisieren.“ Dass Schuler, spezialisiert auf die Umformtechnik und weltweit in 40 Ländern vertreten, heute solche Synergien nutzen kann, fußt vor allem auf einer Entscheidung des Managements. 2007, nach der Übernahme der Müller Weingarten AG durch die Schuler AG, reifte der Entschluss, unter anderem die Unternehmens-IT auf eine gemeinsame Basis zu stellen. Keine leichte Aufgabe, denn die IT-Landschaft war – wie die Firmenstruktur – sowohl bei Schuler als auch Müller Weingarten über Jahrzehnte gewachsen. Das Ziel wurde aber erreicht: „Wir können jetzt einen Kapazitätsausgleich zwischen den einzelnen Unternehmensteilen ermöglichen – über Standorte und Technologiefelder hinweg“, betont Kämmerle. Bei Zusammenschlüssen dieser Art ist es wichtig, zunächst die zugrunde liegenden Arbeitsprozesse zu durchleuchten und die betroffenen Mitarbeiter einzubeziehen. Schuler nutzte dazu den Best-Practise-Ansatz. „Wir haben in einem ersten Schritt die Prozesse herausgegriffen, die in den einzelnen Gesellschaften gut funktionierten und diese dann allen Beteiligten vorgestellt“, erinnert sich Christoph Kämmerle. Die Prozesse, die am besten alle Anforderungen erfüllten, wurden anschließend so modifiziert, dass sich jeder in ihnen wiederfand. „Wir haben also nichts ‚durchgedrückt‘, sondern einen gemeinsamen Nenner gesucht – das hat die Akzeptanz bei den Mitarbeitern gefördert.“ Der dahinter stehende Aufwand ist zwar immens, muss aber erfolgen, will man erfolgreich sein. „Das beginnt schon bei Kleinigkeiten: Lassen sich verschiedene Formulare oder Klemmenpläne nicht eindeutig interpretieren, reichen die Probleme sonst hinein bis in den Fertigungsverbund.“ Ähnlich ging man bei der Wahl der IT-Lösungen vor. Interessant dabei ist, dass Schuler als technologiegetriebener Konzern kein CAD-nahes PDM-System als führende Applikation nutzt, sondern das konzernweit eingesetzte ERP-System von SAP. „Auch das war eine Grundsatzentscheidung: In SAP wollten wir alle Daten halten und zusammenführen“, so der IT-Spezialist. Um dennoch die Anforderungen der Konstrukteure abzudecken, arbeitet Schuler aber mit Zusatzsoftware, unter anderem dem Engineering Control Center ECTR von DSC Software. „Dieses Tool schafft die erforderliche Transparenz, da es eine technische Sicht in die kaufmännische Software ermöglicht.“ Vergleichbar einem PDM-System liefert es den Konstrukteuren die für sie relevanten Ansichten und unterstützt bei Routinetätigkeiten – was Freiräume für die innovativen Tätigkeiten schafft. „Mit dem SAP-ERP, dem ECTR und unseren eigenen Anpassungen hinsichtlich unserer Prozesse sind wir sehr leistungsfähig und können viele Aufgaben automatisieren, bis hin zur Arbeitsvorbereitung.“ Ziel ist ein disziplinübergreifendes Engineering

Im Zuge der Konsolidierung der IT-Landschaft ging Schuler das Thema des disziplinübergreifenden Engineerings an, insbesondere das Zusammenspiel von Elektro- und Fluidtechnik stand zunächst im Vordergrund. Das Problem dabei: In den zuvor getrennt am Markt agierenden Unternehmen hatte sich eine sequenzielle Arbeitsweise etabliert, in der nacheinander Mechanik, Elektrotechnik und Fluidtechnik betrachtet wurden. „Das funktionierte nur, weil die Wege kurz waren und die Entwickler sich kannten“, erläutert Christoph Kämmerle. Systemseitig setzen sowohl Schuler als auch Müller Weingarten auf der Mechanik-Seite die CAD/CAM/CAE-Lösung Catia von Dassault Systèmes ein, die Zeichnungsverwaltung übernimmt das zugehörige PDM-System Enovia. Gleichwohl wird die Projektverwaltung durch SAP gesteuert, Enovia liefert die erforderlichen Daten in Neutralformaten. Problematischer war die Situation bezüglich der Elektrotechnik. Schuler arbeitete 2007 noch mit EPLAN 5.70 des gleichnamigen Anbieters, Müller Weingarten mit der CIM-Team-Software Promis. In beiden Unternehmen war man aber bereits dabei, eine Nachfolgelösung für die zeichnungsorientierten Programme zu suchen. In Frage kamen hier vor allem EPLAN Electric P8 und E3.Series von Zuken – beides Lösungen, die sowohl Elektrokonstruktion als auch Fluid-Engineering abdecken. „Beide Systeme erwiesen sich im Benchmark als gleichermaßen geeignet“, erinnert sich Systemspezialist Kämmerle. „Wir entschieden uns für EPLAN Electric P8 – und die Zusammenführung von Elektro- und Fluidtechnik in dieser Software.“ Heute hat sich die EPLAN Software in allen Geschäftsfeldern des Schuler-Konzerns etabliert. „Dadurch können wir – je nach verfügbarer Kapazität – flexibel die Hydraulik in Göppingen und die Elektrik in Weingarten entwickeln lassen oder umgekehrt“, so Kämmerle weiter. „Dass das in so rascher Zeit gelingt, habe ich vorab nicht für möglich gehalten.“ Entscheidend war auch hier die gute Vorbereitung: Nach dem Startschuss im März 2008 begann die Planungsphase, in der unter anderem die Anbindung an die SAP-Lösung durchdacht wurde. Gemäß Projektplan erfolgte die erste Installation dann Ende 2009. Zentrale Datenablage im SAP-System

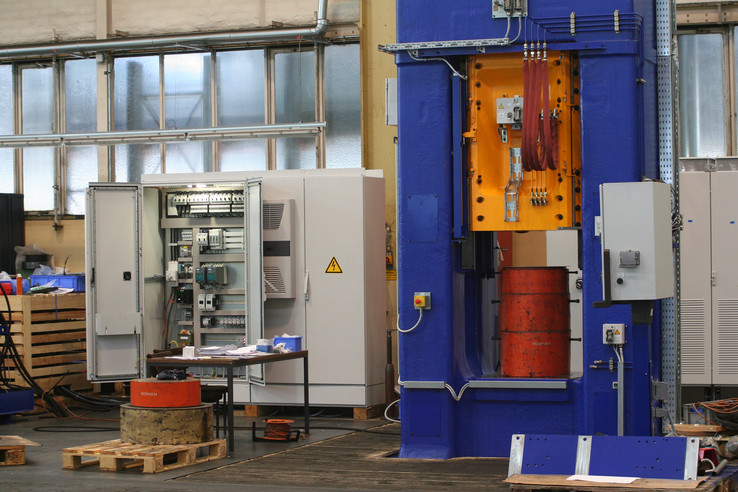

Um zu verstehen, wie die Zusammenarbeit der Standorte funktioniert, lohnt sich ein Blick auf den Ablauf eines Auftrags. Gleich ob ein Kunde eine Standard-Exzenterpresse oder eine Sonder-Großraumanlage ordert, legt zunächst der Vertrieb die Grundstruktur in SAP an. Dabei handelt es sich zunächst um ein grobes Mengengerüst, die eigentlichen Lastenhefte entstehen erst zusammen mit den Spezialisten der jeweiligen Disziplinen. Diese starten dann nacheinander die Entwicklung, wobei die Mechanik beginnt. Die Elektrotechniker erhalten anschließend einen Auftrag aus der ERP-Software und setzen auf den Entwürfen der Mechanik-Konstruktion auf. Sie arbeiten in EPLAN Electric P8 zugleich wiederum mit Artikel- und Materialstamminformationen aus dem SAP und erzeugen damit die entsprechenden Bauteile und Funktionen. Neben den Stücklisten werden dann alle erforderlichen Dokumente einschließlich Stromlauf- und Klemmenplänen aus der EPLAN Software in Form von PDF-Dateien wieder an das SAP-System übergeben. „Dort findet also auch die Montage alle notwendigen Dokumente“, erläutert Christoph Kämmerle. „So sind wir im Fertigungsverbund flexibel und können freie Kapazitäten da nutzen, wo sie verfügbar sind.“ Bedarfsgerecht könne über die SAP-Lösung der richtige Datensatz bereitgestellt werden. Das umfasst nicht zuletzt auch Aspekte des Know-how-Schutzes. „Hydraulikaggregate oder Schaltschränke können wir als Auftrag dann auch an Zulieferer vergeben – unser Kern-Know-how bleibt dabei im Haus!“ Hinsichtlich der Klassifizierung von Bauteilen setzte Schuler auf den ETIM-Standard (www.etim.de). „Dessen Struktur haben wir zu rund 80 Prozent übernommen, die restlichen 20 Prozent wurden unternehmensspezifisch ergänzt“, berichtet Kämmerle. Alle Daten werden dabei zunächst in SAP aufbereitet und dann in die EPLAN Software synchronisiert. In EPLAN Electric P8 suchen (und finden!) die Konstrukteure dann die Bauteile. „Das führende System für diese Aufgabe ist ganz klar EPLAN.“ Excel-Tabellen findet man heute nicht mehr – angesichts der bis zu 530.000 Kauf- und Normteile in einer Großanlage kein Wunder. Ein System für Elektro- und Fluidtechnik

Mit EPLAN Electric P8 und dem zugehörigen EPLAN Fluid Add-on kann Schuler heute sowohl die Elektrotechnik bedienen als auch die Fluidtechnik – neben der Hydraulik gehören dazu auch die Bereiche Kühlung und Schmierung. „Wir sind beispielsweise so weit, dass ein Elektro- oder Fluid-Bauteil nur noch ein Betriebsmittelkennzeichen erhält – früher waren das abhängig von der jeweiligen Disziplin drei“, betont Christoph Kämmerle. Die Mechanik interessierte das zu schaltende Element, den Elektriker der Schaltzustand und den Hydrauliker das Stellglied. „Das gibt es heute nicht mehr, wir haben jetzt nur noch ein Bauteil, das auch nur einmal in der Geräteliste auftaucht.“ Dank der vorangegangenen Klassifizierungsarbeit im SAP ist zudem sichergestellt, dass das richtige Bauteil auch gefunden wird. Das Zusammenwachsen von Elektro- und Fluidtechnik geht dem Schuler-Mitarbeiter allerdings noch nicht weit genug. „Eines der Probleme ist, dass die ganze Normenwelt noch gar nicht auf mechatronische Prozesse eingestellt ist, die einheitlich betrachtet werden.“ Bislang gebe es ja keine Norm, die das alles abdecke, jedes Gewerk habe seine eigenen Vorschriften. „Das kann ein Softwaretool natürlich nicht ausgleichen, so dass man für sich selbst einen geeigneten Weg finden muss – das war eine der schwierigsten Hürden, die es bei der Implementierung zu überwinden galt.“ Umfassende Systembeschreibung ist noch Zukunftsmusik

In einem weiteren Punkt sieht Christoph Kämmerle ebenfalls Nachholbedarf. „Bislang gelingt es noch nicht, wirklich alle für die Konstruktion relevanten Daten durchgängig durch alle Systeme zu schleusen – etwa eine umfassende Systembeschreibung oder allein den Zeitfaktor.“ Das gelte sowohl für Catia als auch EPLAN und sei insbesondere in Bezug auf die Programmierung der Maschinensteuerung ein Problem. „Bislang sieht der Ablauf ja so aus: Der Vertrieb verkauft eine Funktion, die entsprechende Mechanik wird modelliert, der Fluidtechniker ergänzt sie um Ventile die wiederum der Elektriker beschaltet. Der Programmierer muss nun aber wissen, zu welcher Zeit der Mechanismus betätigt wird – diese Information fehlt bislang in der herkömmlichen Konstruktion!“ Hier gebe es noch einiges zu tun, um solche Informationen – basierend auf der Spezifikation der Technologiespezialisten – wirklich durchgehend und disziplinübergreifend abzulegen. „Erst wenn das gelingt, kann ich auch weitergehende Aspekte betrachten, eine Konstruktion tiefergehend analysieren.“ Beispielsweise hinsichtlich Fragen, wie schnell sich eine Maschine abschalten lasse oder welches Bauteil welche Kosten erzeuge. „Know-how-Transfer und letztlich auch Know-how-Schutz sind an dieser Stelle noch nicht zufriedenstellend gelöst.“ Hardwareseitig hat Schuler alle Server für die ERP- und M- sowie E-CAD-Software am Stammsitz in Göppingen konzentriert. Die Mitarbeiter greifen über Terminalserver darauf zu und arbeiten auf diese Weise stets mit den aktuellen Daten. Insbesondere über das SAP kann auch der Service – bei Bedarf auch mobil vor Ort über eine VPN-Verbindung – alle relevanten Daten der jeweiligen Anlage abrufen. In eine eventuell erforderliche Fehlerbehebung ist zudem die Konstruktion eingebunden. Sie kann so umgehend reagieren und zudem sicherstellen, dass alle Sicherheitsvorschriften eingehalten werden. Nachteilig bei nachträglichen Änderungen sowie Umbauten bestehender Anlagen ist allerdings, dass sich alte Promis-Daten nicht in EPLAN Electric P8 einlesen lassen. Hier bleibt dem ehemaligen Müller-Weingarten-Teil von Schuler nur der Weg, DXF-Daten zu übernehmen und entsprechend nachzubearbeiten. Die Altdatenübernahme ist aber je nach Alter und Funktionsumfang der Systeme nie ganz unproblematisch. In einem nächsten Schritt will man sich nun dem Thema Kunden-Dokumentation widmen und diese vereinheitlichen. „Die ist gerade im Bereich E-CAD am aufwendigsten – und umfasst einige Tausend Seiten Papier“, erläutert Kämmerle. „Das lässt sich mit der EPLAN Software umsetzen, erfordert aber ein strukturiertes Vorgehen, um auch die Informationen aus den anderen Disziplinen einzubinden.“ Interessant dabei: Schuler schreibt aus den einzelnen Systemen keine Stück- und Geräteliste für den Kunden mehr. „Alle Daten wandern zunächst ins SAP, denn für die Kunden-Dokumentation müssen wir sie sowieso ein weiteres Mal bearbeiten – also können wir diese Aufgabe zusammenfassen und am Ende effizienter erledigen.“ Erschienen im CAD CAM Report, Hoppenstedt Verlag, Ausgabe 11/11

Neben Standard-Pressen reicht das Angebot von Schuler bis zu Großanlagen für die Umformtechnik, die rund 65.000 Konstruktions- sowie 530.000 Kauf- und Normteile umfassen.

„Auf Basis einer konzernweit einheitlichen IT-Architektur können wir einen Kapazitätsausgleich zwischen den einzelnen Unternehmensteilen ermöglichen – über Standorte und Technologiefelder hinweg“, sagt C. Kämmerle, E-CAD-Systembetreuung.