Konfigurator beschleunigt die Konstruktion von mobilen Arbeitsmaschinen

EPLAN Engineering Configuration bei Sennebogen

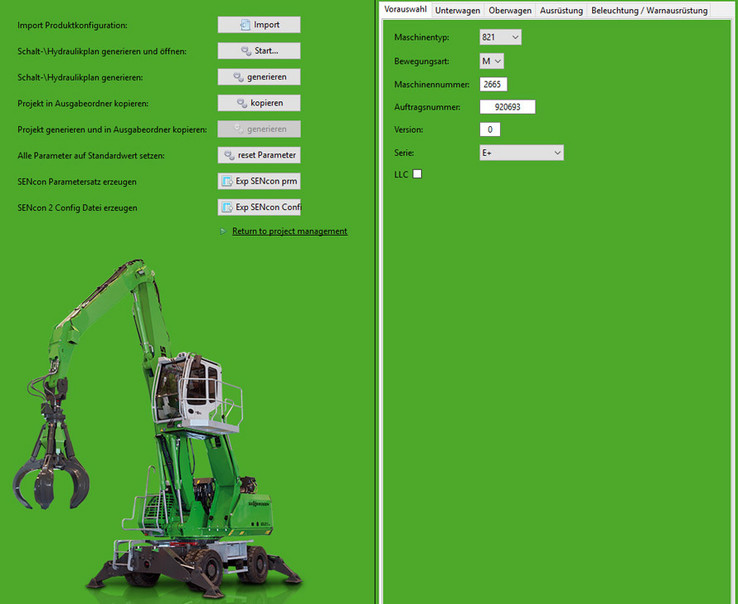

Die Elektro- und Hydraulikkonstrukteure von SENNEBOGEN gewinnen Zeit, wenn sie Zeichnungssätze für die immer kundenspezifisch gefertigten mobilen Arbeitsmaschinen erstellen. Seit sie für diese Aufgabe EPLAN Engineering Configuration (EEC) nutzen, bildet ein Konfigurator die Bedienoberfläche. Schalt- und Fluidpläne entstehen auf Knopfdruck – das gibt Zeit für Neues.

Nicht nur in Europa, sondern auf der ganzen Welt ist die Marke „SENNEBOGEN“ ein Synonym für besonders robuste mobile Maschinen wie z.B. Seilbagger, Umschlagbagger, Raupenkrane und Teleskopkrane. Das familiengeführte Unternehmen ist in rund einhundert Ländern vertreten, und die Maschinen sind z.B. in Recyclinganlagen und Häfen auf Holzumschlagplätzen und Baustellen nahezu allgegenwärtig.

„Wir bauen alles, was der Kunde braucht“

Entsprechend breit ist die Produktpalette: Mehr als 50 Grundtypen in ganz unterschiedlichen Leistungs- und Tragkraftklassen gehören zum Programm, und für jede Maschine kann der Anwender zahlreiche Optionen wählen. Darunter sind grundlegende Wahlmöglichkeiten wie z.B. Raupen- oder Mobilfahrwerk oder eine höhenverstellbare Kabine, aber auch zahlreiche Detailänderungen. Denn SENNEBOGEN fertigt nach dem Grundprinzip: „Wir bauen alles, was der Kunde braucht“ – ein Unterscheidungsmerkmal zu den Großserienherstellern, das bei den Kunden sehr gut ankommt.

Um die Auswahl zu erleichtern, hat SENNEBOGEN für den Vertrieb einen Konfigurator entwickelt. Es lag nahe, die Konfiguration mit der Elektro- und Hydraulikkonstruktion zu verbinden, zumal es hier Handlungsbedarf gab. Denn mit dem wachsenden Produktprogramm und den fast noch stärker zunehmenden Optionsmöglichkeiten wurde die Erstellung der Schaltpläne für die Maschinen immer aufwändiger. Roman Eichenseer, Projektleiter EEC: „Wir haben traditionell nach dem Prinzip der Optionstechnik gearbeitet – mit Standard-Schaltplänen für jeden Maschinentyp, die den Maximalausbau beschrieben und für jeden individuellen Auftrag entsprechend bearbeitet wurden. Das hat aber Nachteile, wenn ein einzelnes Bauteil – und sei es nur das optionale Radio im Kran – abgekündigt oder verändert wird. Dann mussten jeweils alle rund 100 Master-Schaltpläne einzeln geändert und zurück ins ERP geladen werden.“ Zudem stieß die Optionstechnik aus Sicht der Konstrukteure an Grenzen, weil sich die einzelnen Optionen nicht logisch verknüpfen ließen.

Von der Optionstechnik zur automatischen Schaltplanerstellung

Es gab also gleich mehrere Gründe dafür, mit der 2011 eingeführten EPLAN Plattform – die für die Elektrotechnik als auch für die Hydraulik genutzt wird – einen logischen nächsten Schritt zu vollziehen. Ein weiterer Grund war der mit der wachsenden Anzahl von Optionen steigende Aufwand für die Erstellung des Elektro-/Hydraulikplans. Deshalb war die Entscheidung folgerichtig, die Einführung von EPLAN Engineering Configuration vorzubereiten und auch in der Elektro- und Hydraulikkonstruktion mit einem Konfigurator zu arbeiten. Roman Eichenseer: „Wir lesen jetzt einfach die Bestellung ins EEC ein. Der Schaltplan wird dabei automatisch erstellt und die Optionen sind logisch verknüpft.“ Das klappt in der Praxis gut: „Bei Standardgeräten fassen wir den Schaltplan nicht mehr an.“ Und wenn ein Zulieferer ein geändertes Bauteil einführt, verursacht die Umstellung im CAE-System einen Einmalaufwand, der sich in Sekunden bemisst, weil das neue Teil nur in den Grundschaltplan eingepflegt werden muss. Ähnliches gilt bei „Facelifts“ von SENNEBOGEN -Maschinen oder bei der Einführung neuer Maschinenfunktionen.

Große Arbeitserleichterung

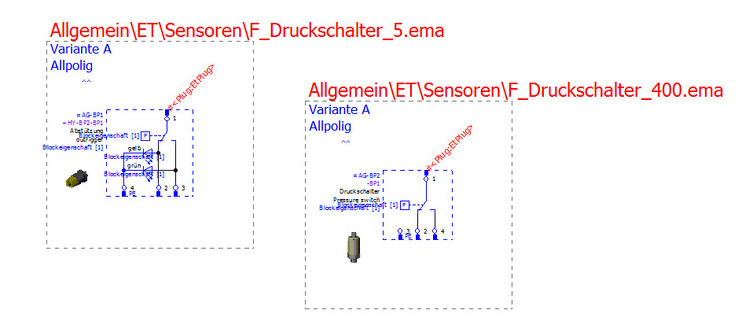

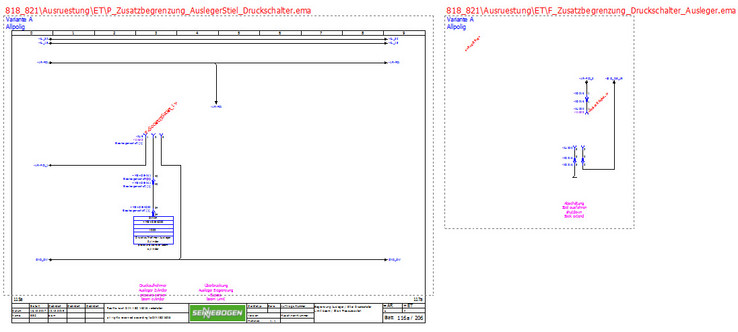

Die Arbeitserleichterung ist somit groß, der Nutzen liegt auf der Hand. Es wurden alle Voraussetzungen für einen Effizienzsprung geschaffen und das EEC mit allen Optionsregeln und Abhängigkeiten gefüllt. Mehr noch: Die Struktur der Schaltpläne wurde „konfigurationsgerecht“ gestaltet. Wie das Ergebnis konkret aussieht, beschreibt Konstrukteurin Birgit Singer: „Wir haben sämtliche elektrischen und hydraulischen Funktionen wie zum Beispiel Beleuchtung, Greiferabschaltung und Motorvorwärmung als Schaltplanfragmente hinterlegt und diese logisch miteinander verschaltet. Insgesamt ergeben sich daraus für jede Maschine rund 100 Parameter, bei denen die Optionen teilweise mit Ja oder Nein festgelegt werden. Bei einigen Parametern sind aber auch vier oder fünf Optionen möglich, so dass sich insgesamt mehrere Hundert Varianten pro Maschine ergeben. Das alles wird im Schaltplan abgebildet.“

Ergebnis: Konfigurieren statt konstruieren

Bis die neue Arbeitsweise genutzt werden konnte, war einiges an Vorarbeit erforderlich. Neben der neuen, funktionsorientierten Strukturierung der Schaltpläne mussten auch die Makros – sie bilden die Grundstruktur des EEC – definiert und gezeichnet werden. Roman Eichenseer: „Den Aufwand darf man nicht unterschätzen, er hat bei der ersten Baureihe rund 500 bis 600 Stunden erfordert. Bei den folgenden Baureihen ging es aber deutlich schneller, weil es zum einen baureihenübergreifende Gleichteile gibt und wir zum anderen jetzt wissen, wie man dabei am besten vorgeht.“

Konsequenz: Schaltpläne werden umfangreicher

Die Einführung des EEC hat den Nebeneffekt, dass die Schaltpläne jetzt einen deutlich höheren Informationswert haben. Birgit Singer: „Vor zehn Jahren hatte ein typischer Schaltplan vielleicht dreißig Seiten, heute sind es etwa 140.“ Das ist nicht nur der zunehmenden Komplexität der Maschinen geschuldet und wird bei SENNEBOGEN als vorteilhaft angesehen: „Die Hauptzielgruppe unserer Schaltpläne sind die externen Servicetechniker in aller Welt. Sie profitieren nun von besser lesbaren, klarer strukturierten und funktional aufgebauten Plänen.“ Ein Beispiel: Da die Pläne nach Funktionen wie „Schwenken“ oder „Fahren“ gegliedert sind, lässt sich im Fehlerfall die Ursache schneller finden.

Fazit: Aufwand für Umstellung hat sich gelohnt

Das Fazit der Konstrukteure nach der Einführung des EEC fällt rundum positiv aus. Roman Eichenseer: „Die Umstellung hat Zeit gebraucht und wir haben sie gut vorbereitet, um das EEC bestmöglich an unsere Anforderungen anzupassen. Aber dieser Aufwand hat sich gelohnt. Die Pflege der Konstruktionsdaten ist viel einfacher, die Schaltpläne sind detaillierter und haben einen höheren Informationsgehalt. Zu den positiven ´Nebeneffekten´ gehört auch, dass wir die Funktionalitäten von EPLAN intensiver nutzen, insbesondere die Verknüpfungs- und Logikfunktionen.“ Und die Vorlaufzeit verkürzt sich: „Sobald der Kunde den Auftrag für die Maschine erteilt, ist der Schaltplan schon vorhanden.“

Vorteile auch für die Hydraulikkonstruktion

Nicht nur die Entwickler in der Elektrokonstruktion profitieren von der Umstellung auf EEC, sondern auch die vier Hydraulikkonstrukteure. Birgit Singer: „Sowohl in der Elektrotechnik als auch in der Hydraulik haben wir einen großen Gesamtplan durch mehrere kleine, funktional gegliederte Pläne ersetzt, die dann in einem Schaltplan gewerkeübergreifend miteinander verknüpft sind.“ Die Nutzung des EEC ist hier auch deshalb besonders sinnvoll, weil die möglichen Optionen, mit denen der Kunde seine SENNEBOGEN -Arbeitsmaschine ordern kann, zumeist sowohl die Elektrik als auch die Hydraulik betreffen.

Aktuell haben die SENNEBOGEN -Konstrukteure die Elektro- und Hydraulikpläne von sechs zentralen Maschinenbaureihen ins EEC und somit auch in den Konfigurator überführt. Damit sind 90% der Umstellungsarbeiten erledigt. Vom verbesserten Detaillierungsgrad der Zeichnungen profitiert auch die Fertigung. Sie erhält zum Beispiel eine – ebenfalls automatisiert erzeugte – Drucktabelle für die Hydraulik, die den Solldruck an bestimmten Messstellen anzeigt.

Zusätzliche Gewerke in den Konfigurator aufgenommen

Wie gut sich der auf dem EEC basierende Konfigurator bewährt, zeigt der Umgang mit neuen Optionen und Funktionen, die der Kunde auswählen kann. Roman Eichenseer: „Bei jeder dieser Optionen müssen wir entscheiden, ob wir sie ins EEC aufnehmen, weil sie sich eventuell wiederholen und wir uns damit die Arbeit erleichtern. Bis jetzt haben wir uns noch jedes Mal dafür entschieden – wegen der Reproduzierbarkeit und der gesteigerten Effizienz.“ Aktuell wurde der Konfigurator und damit auch das EEC um zusätzliche Gewerke erweitert. So ist angedacht, die Software, die in den mobilen Arbeitsmaschinen zum Einsatz kommt, ebenfalls automatisiert zu generieren. Der Zeitaufwand dafür, so die Verantwortlichen, wäre gering, der Nutzen groß. Die Testphase läuft bereits.

Ziel: Freiräume für Konstrukteure schaffen

Ziel von SENNEBOGEN war es, Freiräume für die Konstrukteure zu schaffen, indem sie von Wiederholaufgaben wie das Setzen von Häkchen in Optionslisten und das Vergleichen von Tabellen zu entlasten. Fazit: Ziel souverän erreicht – Zeit für Neues gewonnen. Schließlich gibt es in der Konstruktion von mobilen Arbeitsmaschinen innovative Aufgaben wie zum Beispiel den Einsatz von elektrischen Fahrantrieben, die die Erfahrung und Kompetenz der Entwickler erfordern.

Bildnachweis: SENNEBOGEN Maschinenfabrik GmbH