Mit funktionsorientierter Konstruktion schneller zu besseren Sonderanlagen

Automatisiert zur Automatisierung

Automatisierte Fertigungs- und Montagezellen sowie hoch automatisierte Sonderanlagen entwickelt und produziert SRW Automation & Service in Vorchdorf (OÖ). Für die Elektro- und Fluidkonstruktion setzt das junge Unternehmen seit seiner Gründung auf CAE-Software von EPLAN. Der Umstieg auf die funktionsorientierte mechatronische Entwicklung erfolgte ohne zeitlichen Mehraufwand innerhalb nur eines Kundenprojektes. Seitdem profitiert SRW von einer erheblich beschleunigten Entwicklung ohne unliebsame Überraschungen.

Nicht erst seit die vierte industrielle Revolution ausgerufen wurde, ist die Produktion im Umbruch. Um Wettbewerbsfähig zu bleiben, streben Produktionsunternehmen die Herstellung immer komplexerer Produkte in einem Zug an, mit kurzen Herstellungszyklen und möglichst ohne menschliche Eingriffe. Zugleich brauchen sie angesichts einer steigenden Variantenvielfalt und sinkender Losgrößen die Fähigkeit, rasch auf veränderte Marktbedingungen zu reagieren. Sie setzen daher vermehrt auf hoch automatisierte und zugleich flexible Anlagen.

Durchgängig automatisierte Gesamtlösungen

Homogene Systeme für komplexe Fertigungs- und Montageaufgaben sind der Geschäftsgegenstand der SRW Automation & Service GmbH. Das Unternehmen mit Sitz in Vorchdorf (OÖ) hat sich auf Entwicklung und Bau automatisierter, durchgängiger Gesamtlösungen für die produzierende Industrie spezialisiert. „Zu unseren Stärken zählt die Verkettung unterschiedlicher Prozesse und deren Integration in maschinenübergreifende Anlagen und kundenspezifische Sondermaschinen“, sagt Andreas Stummer, Leiter technischer Vertrieb und Projektleitung bei SRW. „Damit sorgen wir dafür, dass sich unsere Kunden nicht mit der Komplexität der Verkettung unterschiedlicher Prozesse beschäftigen müssen.“ Dass der Bedarf gegeben ist, lässt sich aus der langen Liste von Projekten ablesen, die SRW seit seiner Gründung 2016 umgesetzt hat. Dabei handelt es sich unter anderem um kundenspezifische Fertigungs- und Montagezellen bzw. Anlagen für den Metallguss und den Kunststoffspritzguss sowie für die Automatisierung von CNC-Bearbeitungszentren. „Unser rapides Wachstum – bis Ende 2019 sollte unser Mitarbeiterstand auf 25 steigen – führe ich auf unsere Flexibilität sowie die Qualität von Beratung, Lösung und Ausführung zurück“, erläutert Andreas Stummer. „Mit hoher Innovationskraft durch ständiges Technologiemonitoring können wir unseren Kunden Dinge empfehlen, die sie selbst noch nicht kennen.“ Dazu kommt eine Praxis, die unter Sonderanlagenbauern noch nicht allzu verbreitet ist: SRW baut für jedes Kundenprojekt einen vollständigen digitalen Zwilling. Damit lassen sich von der Angebotsphase über die virtuelle Inbetriebnahme bis zur Produktionssimulation Missverständnisse vermeiden und Risiken minimieren.

Funktionsorientierte mechatronische Konstruktion

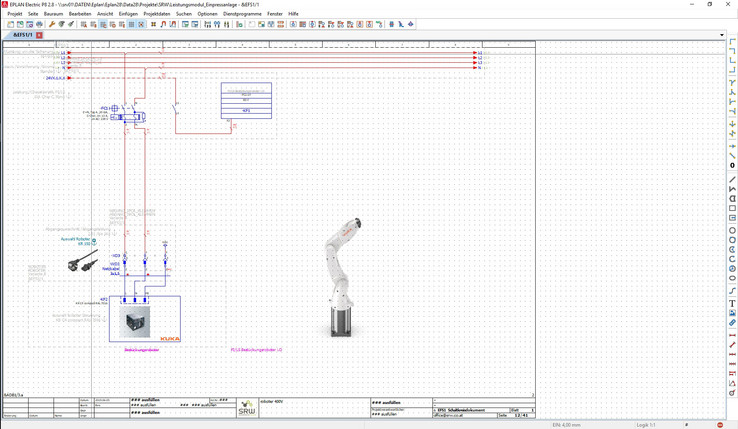

Für die Elektro- und Fluidkonstruktion verwenden die Anlagenentwickler bei SRW bereits seit der Stunde null EPLAN Electric P8 und EPLAN Fluid. „In der ersten Zeit arbeiteten wir in Stromlaufplänen und beim Schaltschrankaufbau ganz klassisch mit Ortskennzahlen, Kennbuchstaben und Zählern“, berichtet Christoph Quatember, einer der beiden Spezialisten auf diesem Gebiet. „Wir wussten schon länger, dass mit dieser Software auch eine funktionsorientierte Entwicklung möglich ist, die viel besser zur mechatronischen Natur unserer Anlagen passt.“ Allerdings verhinderte der stets hohe Zeitdruck zunächst eine Umstellung auf die disziplinübergreifend einheitliche Methode. Das änderte sich schlagartig, als ein Kunde aus der Elektronikindustrie die Anwendung durchgängiger mechatronischer, funktionsorientierter Entwicklungsmethoden als Forderung in sein Pflichtenheft aufnahm. Bei der halbautomatischen Anlage, die auch einfache Bedienereingriffe erlaubt, handelt es sich um eine Bestückungsmaschine. Ein Roboter platziert Leistungs-Halbleitermodule mit 24 bis 50 Pins in den korrespondierenden Kontaktbuchsen einer Leiterplatte und verpresst sie mit dieser. Da die Anlage unterschiedlich dimensionierte Baugruppen fertigt, sorgt ein Rundtisch für die Zuführung von vier verschiedenen Printplatten. Für die korrekte Positionierung der Module liest eine Kamera den QR-Code jedes Bauteils, vermisst Lage und Ausrichtung der Pins und prüft den korrekten Auftrag der Wärmeleitpaste auf der passenden Platine. „Der Kunde hatte erkannt, dass ein einheitliches Bezeichnungsschema für Mechanik, Elektronik und SPS-Programmierung Fehlersuche und Instandhaltung wesentlich vereinfacht“, erinnert sich Andreas Stummer. „Zudem erhoffte er sich dadurch eine Beschleunigung und Vereinfachung im Fall späterer Änderungen, Ergänzungen oder Erweiterungen.“

Schnelle und einfache Umstellung

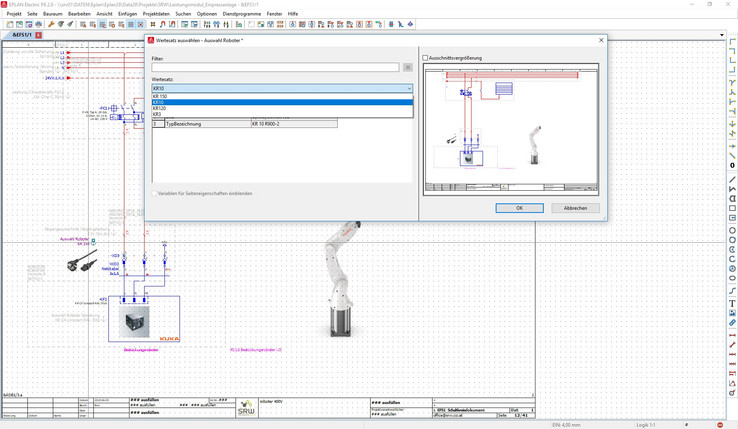

Die Umstellung auf eine einheitliche Logik für alle Entwicklungsdisziplinen verursacht zunächst einen gewissen Aufwand. So sind in Absprache mit der mechanischen Konstruktion und der SPS-Programmierung funktionale Einheiten mit unterschiedlichen Ausprägungen hinsichtlich Größe, Leistung oder Geschwindigkeit zu definieren. Zu diesen gehört auch der Einschluss sicherheitsgerichteter Komponenten, die später Teil einer Sicherheitslösung für die Gesamtanlage sein werden. Wichtig ist auch, mit einheitlichen Bezeichnungsschemas eine Werksnorm zu schaffen. „Dabei half uns die Möglichkeit, in EPLAN Makro-Projekte vorzubereiten und daraus durch Konfiguration automatisiert den Stromlaufplan der gesamten Anlage zu erstellen“, freut sich Christoph Quatember. „Wir schafften es mit EPLAN Electric P8 und EPLAN Fluid, die Umstellung vollständig innerhalb der Projektentwicklung durchzuführen, und konnten diese in nur einem Monat abschließen.“

Hoher Nutzen bei Folgeprojekten

So dauerte die funktionsorientierte Elektro- und Fluidkonstruktion trotz der erforderlichen Umstellungen nicht länger als mit der herkömmlichen Methode. Sie war also bereits bei diesem ersten Kundenprojekt aufkommensneutral. Zugleich entstand der Grundstock eines Modulbaukastens, der rund 75 % der benötigten Funktionen abdeckt. „Im Engineering einen nachhaltigen Nutzen bringt der Methodenwechsel bei allen zukünftigen Projekten“, ist Andreas Stummer überzeugt. „Die systemorientierte, mechatronische Entwicklung reduziert den Abstimmungsaufwand mit den anderen Disziplinen und beschleunigt dadurch erheblich die Entwicklung.“ „Die Erstellung von Baugruppen durch Konfiguration bringt eine enorme Beschleunigung und der Rückgriff auf getestete Makros und Parametersätze erspart unliebsame Überraschungen“, präzisiert Christoph Quatember. „Im ersten Folgeprojekt, einer CNC-Bearbeitungszelle mit über 100 Antrieben, betrug die Zeitersparnis in der Elektrokonstruktion über 50 %.“

Anwender

Die 2016 gegründete SRW Automation & Service GmbH in Vorchdorf (OÖ) beschäftigt rund 20 Mitarbeiter. Sie entwickelt und produziert Sondermaschinen und Automatisierungslösungen für die produzierende Industrie. Die Schwerpunkte liegen dabei auf der Automatisierung von Druckguss-, Spritzguss- und Werkzeugmaschinen sowie Sonderlösungen im Bereich Fertigungs- und Montageautomatisierung.

SRW Automation & Service in Vorchdorf entwickelt und produziert kundenspezifische Guss- und Bearbeitungszellen sowie kundenspezifische Sondermaschinen wie diese Bestückungsanlage für die Elektronikindustrie. Alle Bilder: SRW ©

SRW baut für jedes Kundenprojekt einen vollständigen digitalen Zwilling. Die Bestückungsanlage brachte den Umstieg auf die funktionsorientierte mechatronische Entwicklung über alle Entwicklungsdisziplinen hinweg.

Einmal in EPLAN Electric P8 und EPLAN Fluid konstruierte Komponenten und Baugruppen werden zur Wiederverwendung in der integrierten Makro-Bibliothek hinterlegt.

Die Erstellung von Baugruppen durch Konfiguration bringt eine enorme Beschleunigung der Entwicklung, der Rückgriff auf getestete Makros und Parametersätze erspart unliebsame Überraschungen.

Andreas Stummer, Head of Technical Sales and Project Management, SRW Automation & Service GmbH: „Der stark reduzierte Abstimmungsaufwand zwischen den Disziplinen durch die funktionsorientierte Konstruktion beschleunigt erheblich die Entwicklung.”

Christoph Quatember, Head of Electrical and Safety Engineering, SRW Automation & Service GmbH: „In einem kürzlich fertiggestellten Projekt mit rund 100 Antrieben bewirkte die funktionsorientierte Konstruktion mit EPLAN Electric P8 und EPLAN Fluid gegenüber der früheren Arbeitsweise eine Zeitersparnis von über 50 %.“