Motoren-Innovation (un)schwer auf Draht

Während die Konstrukteure bei Steyr Motors die mechanischen Teile auf modernsten 3D CAD-Systemen entwickelten, hinkte das Instrumentarium zur Schaffung der Elektrik hinterher. Bis zur Installation von EPLAN Harness proD aus Angst vor drohendem Terminverlust.

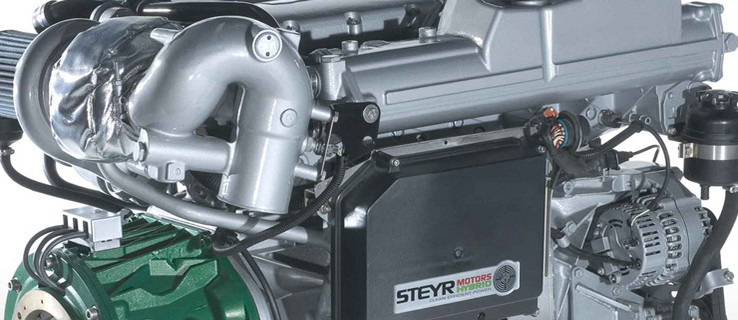

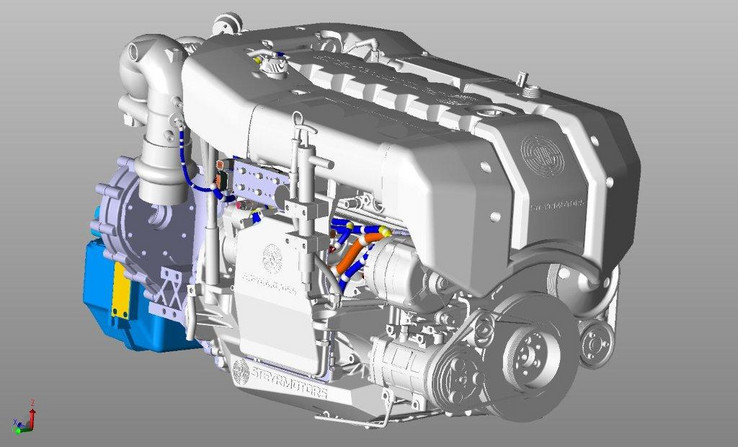

Antriebssysteme für Boden-, Luft- und Wasserfahrzeuge mit modernsten Monoblock-Motoren bis hin zum Dieselhybrid sind die Spezialität von Steyr Motors. Während die Konstrukteure die mechanischen Teile auf modernsten 3D CAD-Systemen entwickelten, hinkte das Instrumentarium zur Schaffung der Elektrik hinterher. Bis zur Installation von EPLAN Harness proD. Das integrierte 3D-Werkzeug zum Kabelbaum-Engineering gestattet die Parallelisierung der mechanischen und elektrischen Entwicklung, verkürzte die Ersterstellung um 80 bis 90 Prozent und trägt ohne Mehrarbeit durch reichhaltige Dokumentation zur Sicherung von Prozessstabilität und Qualität bei. Mit einem der besterhaltenen Altstadtensembles im deutschsprachigen Raum gehört Steyr zu den schönsten Städten der Welt. Sie ist zugleich die Wiege zahlreicher Innovationen im Automobil- und Motorenbau. So wurde hier bereits 1922 mit dem PKW Steyr Typ II „Waffenauto“ das erste Fahrzeug mit einem Monoblockmotor hergestellt, bei dem der Zylinderkopf und ein Teil des Kurbelgehäuses in einem Stück gegossen wurde. Kompakt, robust und umweltfreundlich Wieder aufgenommen wurde diese Idee, als nach der Ölkrise der 1970er Jahre Konzepte zur Verringerung von Gewicht, Kraftstoffverbrauch und Schadstoffausstoß entwickelt wurden. Der in Steyr entwickelte Motortyp M1 war der erste PKW-Motor mit Direkteinspritzung, Pumpe - Düse Einspritzelementen, Abgasturboaufladung und Ladeluftkühlung. Er bildete die Grundlage für die weiteren Entwicklungen der im Jahr 2001 gegründeten Steyr Motors GmbH und ihrer Vorgängerunternehmen. Eingesetzt werden ihre modernen Dieselmotoren meist in kundenspezifischen, modularen Ausführungen in Militärfahrzeugen zu Lande und in Sportflugzeugen in der Luft, vor allem aber in Schiffen und Sportbooten auf dem Wasser. Seit 1990 der erste Marinemotor Steyr verließ, wurden die Vier- und Sechszylindermotoren laufend weiter entwickelt und nach Abgasnormen bis EURO 5 zertifiziert. Die Produktpalette wurde nicht nur durch Neukonstruktionen wie die eines Zweizylinder-Aggregates ergänzt. Im Jahr 2008 brachte Steyr Motors zudem den weltweit ersten Diesel-Hybridmotor für die maritime Verwendung auf den Markt. Der ermöglicht ein umweltschonendes Fahren auf Binnengewässern oder im Hafen bis 6 Knoten und kann bei Schnellfahrt als Booster zugeschaltet werden. Ihm verdankt Steyr Motors den DAME Award der Wassersportfachmesse METS in Amsterdam und den IBEX Award der US-amerikanischen National Marine Manufacturers' Association. Als Roland Streitner 2005 in das Unternehmen eintrat, war ein neuer Permanentmagnet-erregter Generator zur Versorgung des Bordnetzes entwickelt worden, der für den Hybridantrieb die Voraussetzung bot. „Es gab viele Zweifler, die meinten, daraus einen kompakten Hybridantrieb zu entwickeln wäre unmöglich“, erinnert sich der der Elektrotechnik- und Elektronik-Entwickler. „Das wusste ich aber nicht. Deshalb konnte ich unvoreingenommen an die Sache herangehen und es einfach tun.“ E-CAD mit Aufholbedarf Während in der Maschinenbau-Konstruktion bei Steyr Motors bereits seit vielen Jahren die Modellierung mit 3D-CAD Systemen selbstverständlich ist, konnte der elektrotechnische Teil nicht auf Unterstützung durch moderne Software zurückgreifen. Die Gestaltung der Verkabelung am Motor machte Handarbeit und viel Abstimmung zwischen dem Elektrotechnik-Entwickler und den Mechanik-Konstrukteuren erforderlich. . „Nachdem ich die Leitungen mit Bleistift in die Konstruktionszeichnungen eingezeichnet hatte, gingen diese zurück an die Konstruktion, wo sie in das 3D-Modell eingearbeitet wurden“, beschreibt Roland Streitner den Vorgang. „Die Kabelbaumgestaltung erfolgte überhaupt per Hand am fertigen mechanischen Prototypen.“ Das war nicht nur ein ausgesprochen mühsamer Prozess, der noch dazu bei jeder kleinsten Änderung wiederholt werden musste. Er geschah noch dazu unter immensem Zeitdruck, denn der Erstaufbau eines fertigen Motors erfolgte nach Vorliegen der Ergebnisse aus dem Design Review meist erst kurz vor dem zugesagten Liefertermin an die Kunden. „Für wünschenswerte und der Robustheit des Motors dienliche mechanische Anpassungen wie eine Ausnehmung, um den Kabelstrang nicht um den Steg herum führen zu müssen, blieb meist keine Zeit“, erinnert sich Roland Streitner. „So mussten wir beim Schutz der Kabel vor Beschädigungen bei Installations- und Wartungsarbeiten immer wieder Kompromisse eingehen.“ Zudem konnten die Maße des angepassten „Master“-Kabelbaums und seiner Bestandteile erst nachträglich ermittelt und aus diesen Daten die Dokumentation für die externen Lieferanten der Kabelkonfektionen erstellt werden. Termindruck verstärkt Bedürfnis Nicht selten hatte die Hektik und die damit verbundene späte Fertigstellung der Unterlagen zur Folge, dass Vorlieferanten Eilzuschläge verrechneten und alle Prüfungen manuell erfolgen, was die Prozesssicherheit auch nicht hebt. Im zweiten Quartal 2011 machte sich Roland Streitner auf die Suche nach einer praktikablen Softwarelösung für die Schaltplan- und Kabelbaumerstellung. „Ich hatte erkannt, dass ohne adäquate Softwareunterstützung die Entwicklungsziele der neuen Marine-Motorengeneration mit geplantem Roll-Out im Jahr 2012 nicht zu schaffen sein würden“, beschreibt er seine Motivation. Im Zuge dieser Suche stieß er auf das Produkt Harness proD, das die Daten der Mechanik- und Elektrokonstruktion in einem System verbindet und so eine effiziente Kabelbaumentwicklung in 3D ermöglicht. Das System unterstützt den Import der MCAD-Daten nicht nur in den Formaten Ages oder STEP, sondern auch direkt in den nativen Datenformaten aller gängigen Systeme. „Ich hatte davor nicht gewusst, dass es überhaupt so etwas gibt und war erstaunt, gleich zwei Anbieter eines solchen Softwarewerkzeugs zu finden“, gesteht Roland Streitner. „Das Mitbewerbsprodukt eines sehr kleinen lokalen Anbieters schied sehr bald wieder aus, weil es vertiefte Kenntnisse des MCAD-Systems erfordert hätte, zu dem es als Modullösung angeboten wird.“ Auch die Investition hätte wegen der Modulkosten des MCAD-Systems den erträglichen Rahmen überschritten. Von der Steinzeit in die Zukunft Bereits im Frühherbst 2011 fiel die Entscheidung zugunsten von EPLAN Harness proD. Entscheidendes Motiv für die Geschäftsleitung, grünes Licht zu geben, war die reine Einsparung in der Schaltplan-Entwicklungszeit. Waren mit den bisherigen Methoden zwei Personen einschließlich eines Mechanik-Konstrukteurs im Durchschnitt eine Woche lang beschäftigt, so reduzierte sich dieser Aufwand auf ein bis zwei Tage für nur eine Person. Der eigentliche Gewinn liegt in der völlig anderen Herangehensweise, die durch die Verknüpfung mit dem MCAD-System möglich wurde. Heute muss die Elektro-Entwicklung nicht auf das Vorliegen eines mechanischen Prototyps warten, sondern kann parallel zur Mechanik-Konstruktion arbeiten. So kann diese den Kabelstrang und seine Komponenten bereits frühzeitig berücksichtigen und beispielsweise derart geschützt innerhalb der Außenkontur der Antriebseinheit unterbringen. Das vermindert deutlich die Anfälligkeit für mechanische Beschädigungen. Adaptive Anpassungen inklusive Bereits die Möglichkeit, Bauteildaten – etwa von Steckern – einfach aus Herstellerkatalogen zu importieren, erspart eine Menge Arbeit und schaltet notorische Fehlerquellen aus. Gemeinsam mit der Möglichkeit zur individuellen Definition von Standardkomponenten – Kabeln etwa auch in AWG – und Parametern wie Mindestradien erleichtert und beschleunigt das die Ersterstellung des Kabelbaums enorm. Ein noch viel entscheidenderer Vorteil des Systems ist jedoch die automatische Anpassung aller Parameter eines Kabelbaums nach Veränderungen der Geometrie. „Muss der Konstrukteur beispielsweise zur Optimierung der Stabilität eine Rippe versetzen und verändert sich dadurch die Lage einer Durchführung mit, verändert das auch die Geometrie des Kabelbaums“, sagt Roland Streitner. „Die Kabelliste mit den Längen der einzelnen Stücke passt sich ebenso selbsttätig an wie ohne weiteres Zutun die nach der Änderung generierte Nagelbrett-Zeichnung wieder stimmt.“ Dokumentationsfülle verbessert Qualität Diese ist auch Teil der umfangreichen, detaillierten Dokumentation, die in Form benutzerdefinierter Material- und Stücklisten, von Kabelplänen inklusive Zeit-, Kosten- und Gewichtsberechnungen dem Hersteller des Kabelbaums als Arbeitsgrundlage dient, mit automatischer Ableitung von Steuerdateien für Draht- und Kabelkonfektionsautomaten. Sie kann zusätzlich auch zur Erstellung automatisierter Prüfprogramme herangezogen werden. Im Gegensatz zu früher muss auch nicht jedes Projekt von null weg neu aufgesetzt werden, da EPLAN Harness proD über umfangreichen Funktionen verfügt, mit denen es die Erstellung und Verwaltung von Varianten und Optionen erleichtert. Das führt automatisch zu einer hohen Gleichteile-Verwendungsrate, was wiederum vorteilhafte Auswirkungen auf Beschaffungspreise und Ersatzteilhaltung nach sich zieht. „Mit Harness pro D gelang uns nicht nur die rechtzeitige Fertigstellung des zuvor gefährdeten neuen Motors, wir gewannen mehr Zeit für die eigentlichen Denkaufgaben in der Entwicklung und mehr Flexibilität bei zugleich verbesserter Qualität“, ist Roland Streitner überzeugt. „Da das Produkt nunmehr zum Portfolio von EPLAN gehört, ist auch die Weiterentwicklung und langfristige Unterstützung durch ein gesundes Partnerunternehmen gewährleistet.“ Anwender:  Steyr Motors GmbH Im Stadtgut B1

Steyr Motors GmbH Im Stadtgut B1

A-4407 Steyr

Tel.: +43 7252 222-0

www.steyr-motors.com

Neben Anwendungen in Kleinflugzeugen, Bussen und Militärfahzeugen sehen die modernen Dieselmooren von Steyr Motors vorwieend im mariimen Einsatz.

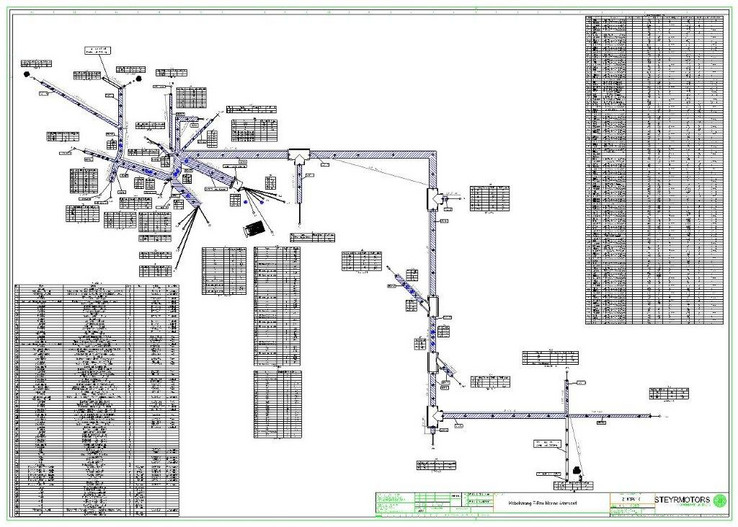

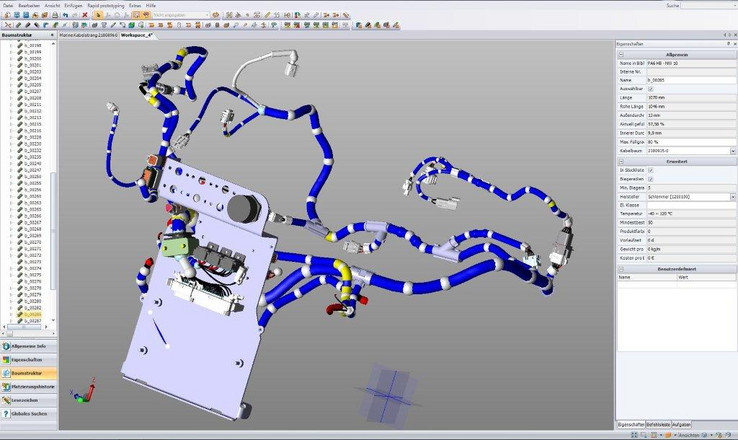

Mit EPLAN Harness proD kann der Kabelbaum parallel zur Mechanik Konstruktion vor Fertigstellung eines Prototypen entwickelt werden. Dazu können in das Programm 3D-Daten aller gängigen MCAD-Systeme importiert werden.

Der Kabelbaum kann zwecks besserer Übersicht auch isoliert betrachtet, überprüft und bearbeitet werden.