Standardisierung erhöht Qualität in der Elektrokonstruktion und im Schaltschrankbau

Um den Kunden Komplettlösungen von höchster Qualität zu bieten, hat EAS in den vergangenen Jahren die Vorgehensweise in der Elektrokonstruktion standardisiert.

Die EAS Schaltanlagen GmbH in Grünfeld ist als Spezialist für die automatisierungstechnische Planung von komplexen Maschinen und Anlagen bekannt. Um den Kunden Komplettlösungen von höchster Qualität zu bieten, hat EAS in den vergangenen Jahren die Vorgehensweise in der Elektrokonstruktion standardisiert. Dabei ist der Schaltplangenerator von EPLAN ein wichtiges Hilfsmittel geworden. Wenn ein Unternehmen als Dienstleister für Automatisierungstechnik erfolgreich sein will, muss es sich im harten Wettbewerb bewähren: Zeit und Kosten spielen hier ebenso eine Rolle wie das anwendungsspezifische Know-how. Die EAS Schaltanlagen GmbH in Grünfeld bei Würzburg bringt diese Voraussetzungen mit, denn das Unternehmen ist in den vergangenen Jahren rasch gewachsen. Waren 2004 noch 40 Mitarbeiter bei EAS tätig, sind es jetzt schon über 100. Ebenso wurde auf dem Firmengelände in 2008 ein Erweiterungsbau für Verwaltung, Entwicklung und Produktion in Betrieb genommen. Die EAS Schaltanlagen GmbH ist in drei Geschäftsfeldern tätig: Automatisierung, Energietechnik und Vorbeugender Brandschutz. Der Bereich Automatisierungstechnik ist Partner für den Maschinen- und Anlagenbau. Klaus Wohlleben, verantwortlich für den Geschäftsbereich Automatisierungstechnik: „Wir übernehmen von unseren Kunden schlüsselfertige Projekte, einschließlich Basic-Engineering, Prozessleittechnik und Schaltschrankfertigung bis zur Inbetriebnahme - alles aus einer Hand.“ Der Bereich Energietechnik plant und stellt TSK-Schaltanlagen bis 5000A für Industrieanlagen, Rechenzentren und öffentliche Gebäude her. Auch wird das ganze Spektrum der Unterverteilungen abgedeckt. Mit der Herstellung von ebenfalls TSK-geprüften Blindleistungs-Kompensationsanlagen wird die Produktpallette ergänzt. Ein weiteres Geschäftsfeld ist der Vorbeugende bauliche Brandschutz. Hier ist EAS Hersteller von geprüften und zugelassenen Brandschutzschaltschränken, Vorsatztüren und Brandschutz-System-Trennwänden, Klassifizierung bis I/E/F90. Durch die Entwicklung des Sicherheitssystems „SECURUS 90“ mit VDS-Anerkennung erschließt sich EAS weitere Tätigkeitsfelder. Umfassendes Know-how bei komplexen Projekten

Zu den Wettbewerbsvorteilen gehört sicherlich das anwendungstechnische Know-how, welches die EAS-Konstrukteure in einer Vielzahl von Projekten u.a. für die Verfahrenstechnik, die Lebensmitteltechnik und die Baustoffindustrie gewonnen haben. Klaus Wohlleben: „Wir kennen die Prozesse in unseren Zielbranchen Verfahrenstechnik, Transfertechnik und Sondermaschinenbau und haben stets das Ziel, nicht ´nur´ Zulieferer unserer Kunden zu sein, sondern auf der Basis unseres Prozess-Know-hows auch mitzugestalten.“ Dabei geht es nur selten um Serienmaschinen, sondern fast immer um individuelle Projekte, bei denen die Schaltpläne bis 5000 Seiten umfassen können. Wichtig: Die internen Prozesse – und die CAD-Werkzeuge

Aber auch die internen Prozesse, d.h. die Arbeitsabläufe im Engineering, sind durchaus ein Differenzierungskriterium. Klaus Wohlleben „Unsere Arbeitsweise ist unser Know-how.“ Spätestens hier kommen die Werkzeuge ins Spiel. Als Ludwig Sinner das Unternehmen 1990 mit seinen Partnern gründete, implementierte er sofort CAE-Software von EPLAN, mit der er damals schon sechs Jahre Erfahrung hatte. Inzwischen arbeiten vier Konstrukteure des Geschäftsbereichs Automatisierungstechnik und drei im Bereich Energieverteilung mit EPLAN. Wachstum fordert Neuausrichtung: Standardisierung der Prozesse

Bevor man sich für die Migration auf EPLAN Electric P8 entschied, gab es allerdings im Jahr 2004 schon eine Neuausrichtung der CAD-gestützten Elektrokonstruktion. Ludwig Sinner: „Bedingt durch das rasche Wachstum war es sinnvoll, die Prozesse neu zu strukturieren.“ Der Hintergrund: Bis zu diesem Zeitpunkt hatten sich die Konstrukteure bei einem neuen Projekt zunächst gefragt, ob es in der Vergangenheit ein ähnliches Projekt gab. Daraus wurden dann Komponenten oder Teile verwendet, die man entsprechend variierte. Ludwig Sinner: „Der Erfolg dieser pragmatischen Methode ist stark abhängig vom Wissen des Einzelnen – und sie ist keinesfalls transparent. Das wollten wir ändern.“ Das richtige Werkzeug: Der Schaltplangenerator

Deshalb wurde Mario Rohde im Unternehmen mit der Aufgabe betraut, die Engineering-Abläufe neu zu strukturieren. In dieser Zeit stellte EPLAN eine neue Version des Schaltplangenerators vor, der den Konstrukteur bei der Erstellung von Schaltplänen weitgehend unterstützt. Ludwig Sinner: „Dieses Tool hatten wir bereits eingesetzt, als es noch integraler Bestandteil von EPLAN 5.60 war. Mit dem Release EPLAN 5.70 wurde der Generator mit erweiterten Funktionen zum eigenen Produkt. Wir haben uns intensiv damit befasst, ob sich diese Investition ´rechnet´ und sind zu einem positiven Ergebnis gekommen. Unser Ziel war es, dass der Schaltplangenerator die Standardisierung vorantreiben soll.“ Das Interesse an der Neuentwicklung führte dazu, dass EAS den Schaltplangenerator als Beta-Tester erprobte. Mario Rohde: „Wir haben Verbesserungsvorschläge gemacht und damit Gehör gefunden. Nun nutzen wir alle Module des Generators und profitieren von einem einheitlichen Qualitätsstandard unserer Schaltpläne. Denn in Abstimmung mit unseren Kunden, der Fertigung und dem Inbetriebnahme-Personal haben wir Standards festgelegt und im Schaltplangenerator fixiert.“ Das Ergebnis überzeugt sowohl EAS als auch deren Kunden: Die standardisierten Pläne sind von höherer Qualität. Sie enthalten deutlich weniger Fehler – und sie sind modular aufgebaut. Auch bei Änderungswünschen bleibt EAS flexibel, denn alle Kenngrößen und Eigenschaften eines Projektes lassen sich variabel beschreiben und steuern – zum Beispiel die Betriebsmittelkennzeichen, elektrische Kenngrößen, Funktionstexte, Artikelnummern und Kabeltypen. Kundenbefragung zeigt: Standardisierung ist der richtige Weg

Dass man damit auf dem richtigen Weg ist, zeigte eine Kundenbefragung. Klaus Wohlleben: „Wir haben unsere Kunden gefragt, was sie an unseren Schaltplänen gut finden und was verbessert werden kann. Die Antworten waren einhellig positiv. Sowohl die Ingenieur-Dienstleister als auch die Anlagenbauer selbst stehen stark unter Zeitdruck und wissen schon deshalb standardisierte Schaltpläne mit einheitlich hohem Qualitätsniveau zu schätzen.“ Allerdings weist Mario Rohde darauf hin, dass eine solche Standardisierung arbeitsintensiv und daher nicht von heute auf morgen umzusetzen ist: „Dieses Ziel kann man nur mittel- oder langfristig erreichen, und wir haben den Generator auch stark an unsere Vorstellungen angepasst. Jetzt verfügen wir aber über ein Tool, das die Prozesse in der Elektrokonstruktion eindeutig verbessert.“ Neue EPLAN Plattform: Was steckt im System?

Zwei Jahre, nachdem EAS mit dieser Standardisierung begonnen hatte, stellte der Lösungsanbieter EPLAN die neue Plattform vor. EAS prüfte intensiv die Möglichkeiten der Software. Ludwig Sinner: „Wir haben uns gefragt, was in dem System steckt, sind dabei schnell mit EPLAN ins Gespräch gekommen und haben genau wie beim Generator einige Anregungen gegeben, die auch umgesetzt wurden.“ Dazu gehört z.B., dass die Artikeldaten angezeigt werden, wenn der Konstrukteur einen Artikel anklickt. Dies ist bei der Auswahl der Artikel hilfreich. Für diese Aufgabe nutzt EAS auch häufig das EPLAN Data Portal. Die Auswahl von Komponenten und Bauteilen erleichtert die Arbeit. Gemeinsame Basis von Fluid- und Elektrotechnik

Mittlerweile sind die Vorbereitungen für die Migration auf EPLAN Electric P8 abgeschlossen und die ersten „realen“ Projekte werden bereits mit der neuen Plattform erstellt. Hier zeigte sich schnell ein weiterer Vorteil: EAS setzt seit einigen Monaten EPLAN Fluid für die Fluidtechnik ein und profitiert nun von einer gemeinsamen Datenplattform von Fluid- und Elektrotechnik. Auch das spart Wiederholarbeiten und Abstimmungsaufwand und erhöht letztlich die Qualität der Konstruktion. Integration schreitet voran – zum Nutzen der Kunden

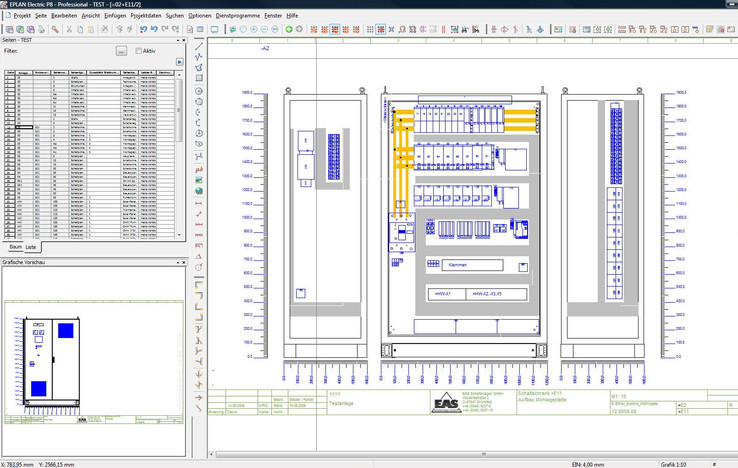

Dabei wird man aber nicht stehenbleiben – die Integration geht weiter. Vor wenigen Monaten hat EAS eine neue CNC-Bearbeitungsmaschine für Blechteile in Betrieb genommen und direkt an die EPLAN Plattform angebunden, um Blechteile per „Computer Aided Manufacturing“ zu bearbeiten. Im Zuge dieser Anbindung prüft EAS den zukünftigen Einsatz von EPLAN Cabinet. Dann könnten im nächsten Schritt z.B. auch die Drähte direkt per CAM konfektioniert werden.

Die eigentliche Konstruktions- arbeit findet am Rechner statt - aber bei Projektbesprechungen erleichtert Mario Rohde und Klaus Wohlleben (v.l.) der Plot die Orientierung.

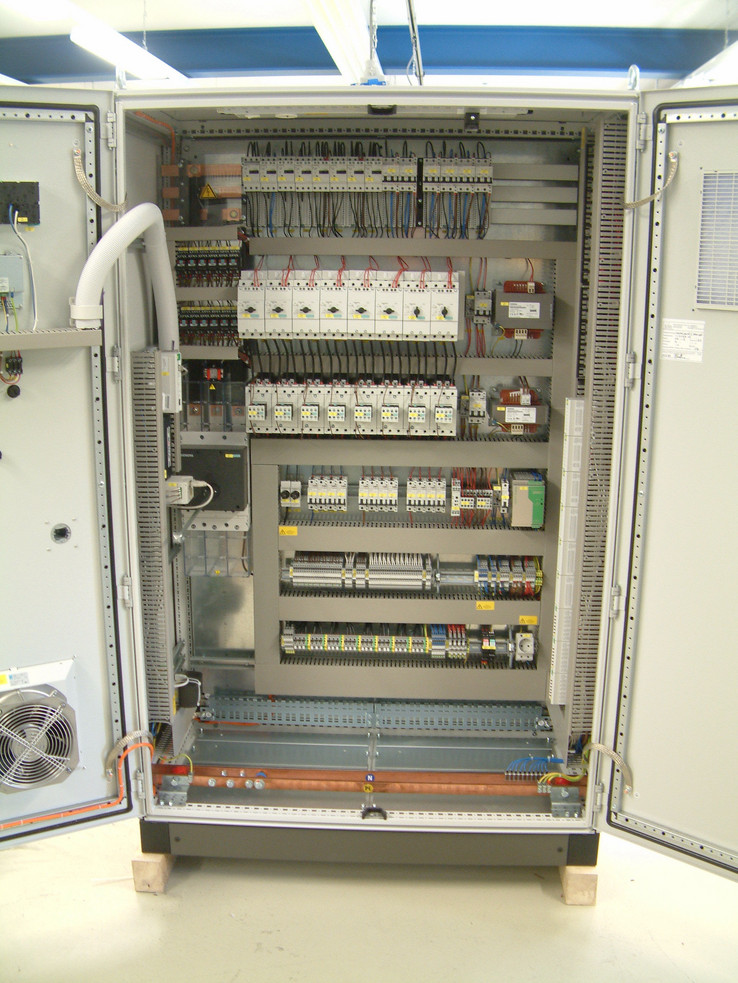

Von Basic-Engineering, Schalt- schrankfertigung bis Inbetrieb- nahme - der ganze Prozess im Schaltschrankbau wird unter- stützt.

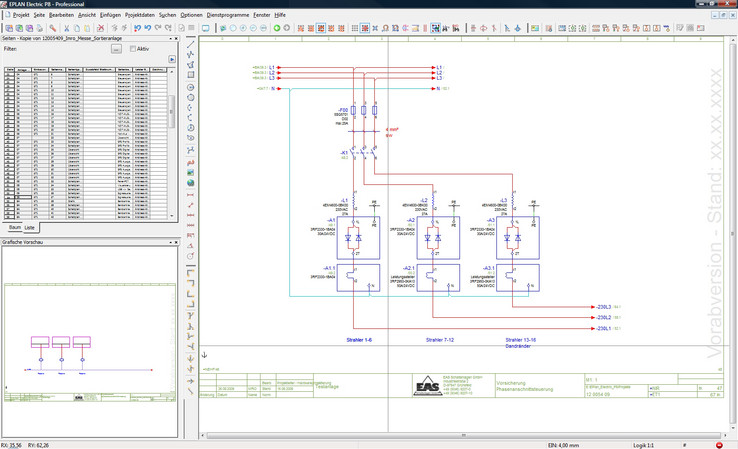

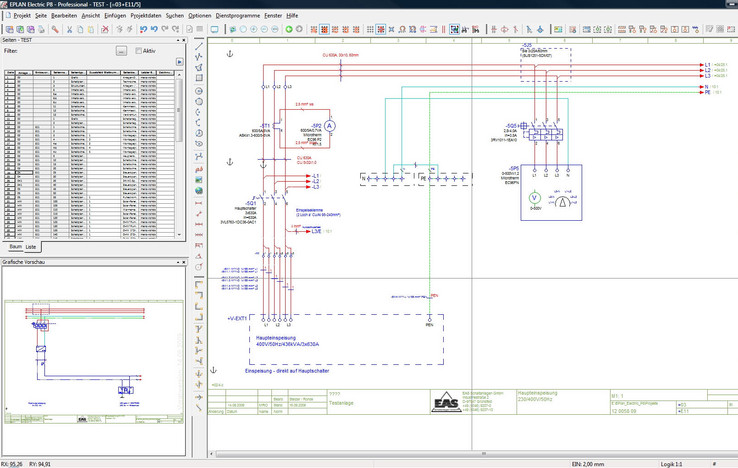

Typische Schaltpläne in EPLAN Electric P8. Vorteilhaft: Die integrative Kopplung zur Fluidtechnik auf Basis der durchgängigen Plattform.