Engineering in der Cloud

„Rund 40 Entwickler an mehreren Standorten arbeiten und engineeren cloudbasiert mit EPLAN"

Die Enercon GmbH ist der größte deutsche Hersteller von Windenergieanlagen. Für die Elektrotechnik-Konstruktion nutzt das Unternehmen als einer der ersten Anwender weltweit eine cloudbasierte Infrastruktur der EPLAN Plattform. Die ermöglicht standortübergreifendes Multi-User-Engineering und hilft sogar bei der Gewinnung neuer Fachkräfte. Für die Automatisierung in der unternehmenseigenen Schaltschrank-Konfektionierung setzt Enercon auf Lösungen von Rittal und Rittal Automation Systems.

Im Markt der weltweit führenden Hersteller von Windkraftanlagen (WKA) ist Enercon einzigartig: Das Unternehmen konzentriert sich auf Onshore-Anlagen und ist mit dem „DirectDrive“-Antriebskonzept, das ohne Getriebe auskommt, konkurrenzlos. Mit dieser Strategie ist das Unternehmen weltweit erfolgreich.

Einzigartig fortschrittlich

Neues Topmodell im WKA-Programm von Enercon ist die E-175 EP5 mit 6 MW Nennleistung und einer Nabenhöhe bis 163 Meter; der Rotordurchmesser beträgt 175 Meter und ist einer der größten im europäischen Markt. Entwickelt wurde diese Anlage für den (Onshore-)Einsatz in Regionen mit mittlerem bis schwachem Wind; sie zeichnet sich an diesen Standorten durch niedrige Stromgestehungskosten aus.

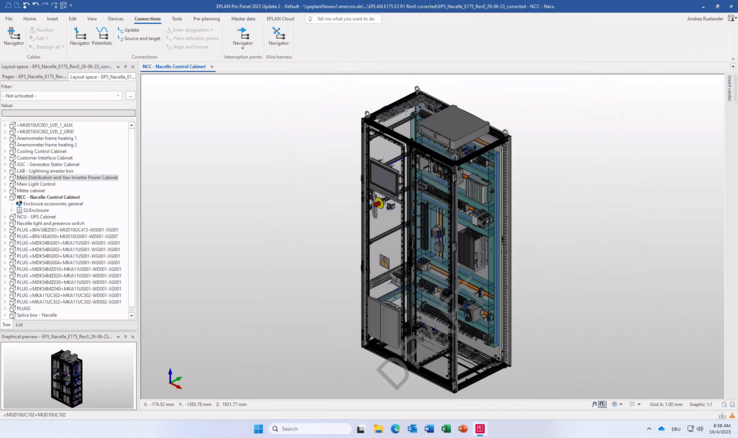

Ein weiteres Merkmal ist die integrierte E-Technik der neuesten Generation: Die Schaltschränke befinden sich nicht am Boden, sondern in der Gondel. Einzigartig fortschrittlich in der Branche ist auch die Elektro-Entwicklung bei Enercon. Bei der Planung der E-175 EP5 nutzten die Konstrukteure erstmals die cloudbasierte EPLAN Plattform auf Basis von Microsoft Azure. Andree Rülander, Leiter Electrical Design: „Wir haben eine EPLAN Lösung für das Multi-User-Engineering etabliert. Die erlaubt unseren Kollegen an den Entwicklungsstandorten in Deutschland, den Niederlanden, Polen und Indien ein ‚Simultaneous Engineering‘.“

Weltweit nutzbar – Engineering in der Cloud

Was gab den Ausschlag für die Verlagerung der Engineering-Plattform in die Cloud? „Unsere gesamte IT-Strategie geht in Richtung Cloud, und dieses Projekt war ein Pilot dafür“, erläutert Rülander. „Erstens ist die Handhabung deutlich einfacher: Man muss sich nicht um Treiber, Updates und die Administration kümmern – das erledigt der Cloud-Anbieter. Und ein neuer Rechner ist innerhalb von 20 Minuten eingerichtet statt nach Tagen.“ Noch wichtiger aber: Mehrere Kollegen – auch an unterschiedlichen Standorten – arbeiten immer an ein und demselben und stets aktuellen Datenmodell. Enercon hat sich – in Abstimmung mit dem EPLAN Consulting – dafür entschieden, keine typische Cloud-Lösung zu nutzen. Stattdessen werden die On-Premise-Prozesse und -Produkte so in die Cloud übertragen, dass sie exakt wie eine Domänenlösung funktionieren. Der Einstieg erfolgt dabei über den Microsoft Azure Marketplace und kann über vier unterschiedliche EPLAN Solutions-Apps je nach Anforderung abgerufen werden.

„Learnings“ bei der Premiere

Die Konfiguration und Installation dieser grundsätzlich neuen Lösung erwies sich zunächst als Herausforderung. Detlef Harms, Projektleiter bei EPLAN: „Das war eine Premiere, bei der wir durchaus auch unsere ‚Learnings‘ hatten.“ Gestartet wurde deshalb zunächst mit einem Proof of Concept; erst dann ging das cloudbasierte Elektro-Engineering im Oktober 2022 produktiv – und funktioniert jetzt perfekt. Übrigens beschritten alle Beteiligten in dieser Aufgabenstellung Neuland – EPLAN, Enercon und auch Microsoft. Harms: „Unser Ziel war eine skalierbare Lösung, die jetzt auch im Microsoft Azure Store weltweit für EPLAN Nutzer abrufbar ist. In diesem Fall haben wir alle im Schulterschluss echte Pionierarbeit geleistet.“ Andree Rülander ergänzt: „Rund 40 Entwickler an mehreren Standorten arbeiten und engineeren cloudbasiert mit EPLAN – und sie sind sehr zufrieden mit der Infrastruktur, der Bedienung und auch der Reaktionsgeschwindigkeit.“ Hinzu kommt: Enercon hat die Struktur im Engineering neu aufgesetzt und arbeitet jetzt bibliotheksgestützt. Konkret können die Ingenieure aus einer vorgedachten Bibliothek auswählen, welche Module für die jeweilige Windenergieanlage benötigt werden.

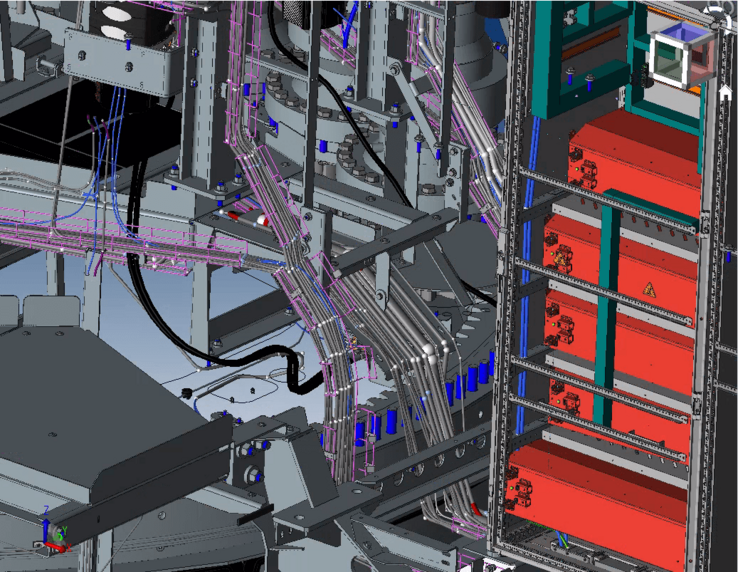

Die Migration der ECAD-Infrastruktur in die Cloud war auch deshalb keine kleine Aufgabe, weil Enercon die EPLAN Plattform sehr umfassend nutzt. Neben EPLAN Pro Panel (Schaltschrankbau) und EPLAN Electric P8 (Elektrokonstruktion) sind auch Zusatztools wie Pro Panel Copper (für Stromverteilungen) im Einsatz. Intensiv genutzt wird das Modul EPLAN Harness proD für die Verkabelung; seit Kurzem werden zudem die Drähte bzw. Leitungen mit dem Rittal Wire Terminal konfektioniert. Als PDM-System kommt Siemens Teamcenter zum Einsatz, das kürzlich ebenfalls in die Cloud migriert wurde.

Funktionsorientierte Struktur

Mit der Einführung von EPLAN hat Enercon zugleich auch eine funktionsorientierte Struktur im Elektro-Engineering etabliert – mit einer Einteilung in Module, wie beispielsweise Turm, Verstellsystem und Elektroverteilung. Diese Strukturierung ist folgerichtig, erleichtert das Arbeiten und stimmt auch mit dem neuesten internationalen Kennzeichnungsstandard von Windkraftanlagen überein, dem „Reference Designation System for Power Systems“ (RDS-PS). Praktischerweise unterstützt EPLAN diesen Standard, den Enercon jetzt anwendet.

Bei allen Projekten und Investitionen, die mit der Konstruktion und der Fertigung zu tun haben, strebt Enercon eine weitgehend automatisierte und durchgängige Wertschöpfungskette an. Das gilt auch für die Überführung des „digitalen Zwillings“, der in der Elektrokonstruktion entsteht. Er soll auch in der realen Welt die Datenbasis sein, sprich in der Produktion. Andree Rülander: „Auch hier sind wir gleich mehrere Schritte vorangekommen, weil wir die Fertigung in Prozessschritte aufgeteilt haben, die einzelnen EPLAN Modulen entsprechen. Der digitale Zwilling dient uns hier als Datenbasis zur Ableitung von Fertigungsschritten, wie Verdrahtung, Kabelkonfektionierung und Schaltschrankmontage.“

Wie gut das in der Praxis funktioniert, lässt sich im Schaltschrankbau sehen: Bei den Schaltschränken für die neuen Baureihen E-175 EP5 und E-160 EP5 werden die Bohrungen in EPLAN Pro Panel festgelegt und die Daten an Rittal übermittelt. Rittal liefert dann bereits vorgebohrte und vorgefräste Schrankelemente an Enercon. Ähnlich sind die Prozesse in der Kabelkonfektionierung. Hier arbeitet Enercon mit dem Spezialisten CadCabel zusammen, der ebenfalls ein EPLAN Partner ist.

Fazit: gut aufgestellt

Nach dem „Going cloud“ und den Praxiserfahrungen der ersten Monate ziehen die Entscheider ein rundum positives Fazit. Andree Rülander: „Mit der neuen cloudbasierten Infrastruktur für das Elektro-Engineering haben wir einen großen Schritt nach vorn gemacht und sind hier jetzt branchenweit führend.“ Ein in allen Unternehmen drängender Engpass wird ebenfalls adressiert: „Die neue Infrastruktur ist auch ein Pluspunkt bei der Gewinnung von Fachkräften: Wir bieten Mitarbeitern eine äußerst moderne Konstruktionsumgebung und ein ‚schickes‘ Umfeld.“ Und nicht nur mit dem Ergebnis der cloudbasierten Elektrokonstruktion sind die Verantwortlichen zufrieden, sondern auch mit dem Consulting und dem Training durch EPLAN: „Die Zusammenarbeit war und ist einfach gut – wie mit externen Kollegen.“

Wiederholte Entscheidung für Rittal

Im Zuge der Entwicklungsprojekte für die neuen Baureihen E-160 EP5 und E-175 EP5 – und parallel zum „Going cloud“ mit EPLAN – hat Enercon auch die Schaltschrank-Frage neu gestellt und die wesentlichen Anbieter einem Benchmark unterzogen sowie Musterschränke getestet. Andree Rülander: „Das Ergebnis war eindeutig: Die Rittal Klein- und Großgehäuse bleiben unser Standard. Ein Grund dafür ist die sehr gute Abbildung der Rittal Lösungen in EPLAN. Das wird für uns, mit zunehmender Automatisierung der Schaltschrank-Konfektionierung, künftig noch wichtiger werden.“

Besser verdrahtet mit Rittal Wire Terminal

Enercon nutzt in der Planung verschiedene EPLAN Tools, und in der Fertigung kommt seit Kurzem zusätzlich das Rittal Wire Terminal zum Einsatz, um die Drähte bzw. Leitungen zu konfektionieren. Der Drahtkonfektionier-Vollautomat von Rittal Automation Systems ist zu einem wichtigen Baustein im Produktionsablauf und dort zu einem echten Effizienztreiber geworden – denn beim Schaltschrankausbau lassen sich bei der Verdrahtung die meisten Effizienzgewinne und Ersparnisse realisieren. Er erlaubt zudem eine schnelle Anpassung und Optimierung der eigenen Prozesse und trägt so wesentlich dazu bei, die Wettbewerbsfähigkeit zu erhalten.