Heller setzt auf integrierte Elektro- und Fluidkonstruktion

Mit einer umfassenden Integration von Elektro- und Fluidtechnik spart Werkzeugmaschinenbauer Heller viel Zeit bei der Konstruktion neuer Maschinen und kompletter Produktionslinien.

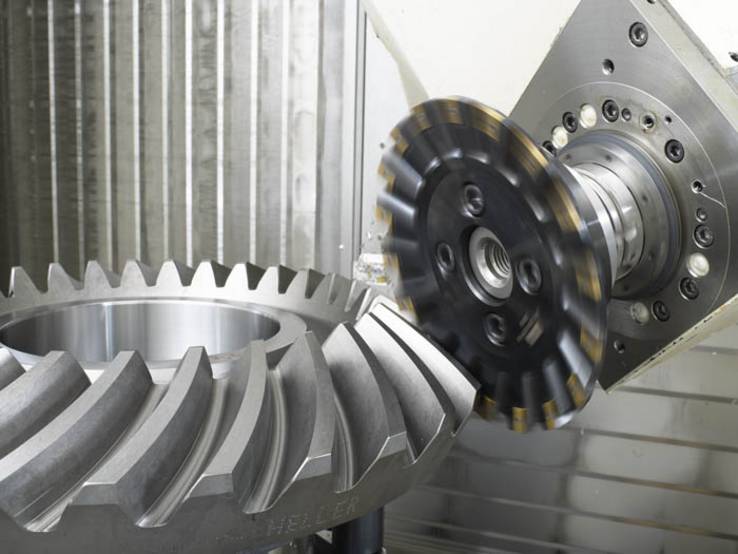

Mit einer umfassenden Integration von Elektro- und Fluidtechnik spart Werkzeugmaschinenbauer Heller viel Zeit bei der Konstruktion neuer Maschinen und kompletter Produktionslinien. Beide Gewerke nutzen die EPLAN Plattform und das EPLAN Engineering Center (EEC); der eigene Schaltschrankbau ist voll in den automatisierten Prozess integriert. Die Vertriebsmitarbeiter wählen in einem Konfigurator einfach die vom Kunden gewünschten Optionen aus; das Engineering Center kombiniert dann selbsttätig die ausgewählten Module, und der Schaltplan entsteht nahezu ohne manuellen Aufwand. Motorblock und Zylinderkopf eines Pkw- oder Lkw-Antriebs stellen höchste Ansprüche an die Qualität und Produktivität der Bearbeitungslinien, die z.B. die Bohrungen für Kolben und Ventile oder die Dichtflächen bearbeiten. Automobilhersteller, die Fertigungslinien planen, nutzen häufig die Kompetenz der Heller Gruppe mit Hauptsitz in Nürtingen, die weltweit als Spezialist für hochwertige 4- und 5-Achs-Bearbeitungszentren sowie flexible Fertigungssysteme gilt. Im Branchensegment Automotive macht Heller heute rund 60 % seines Umsatzes; bei Fertigungsanlagen für Motoren und Getriebe von Nutzfahrzeugen im On- und Off-Road-Bereich ist die Unternehmensgruppe weltweit Marktführer. Komplette Produktionslinien mit bis zu 40 Maschinen werden entwickelt, ausgeliefert und inbetriebgenommen. Die Anlagen sind dabei auf höchste Qualität bei großer Stückzahl ausgelegt und bieten viel Flexibilität und Skalierbarkeit. Bei der Betrachtung des Auftragseinganges zeigt sich, in welchen Regionen die künftigen Potenziale liegen: Mit 40 % des Auftragseingangs in 2009 wird China für Heller zum wichtigsten Einzelmarkt – lediglich 20 % entfallen auf den deutschen Markt. Hohe Komplexität in der Entwicklung

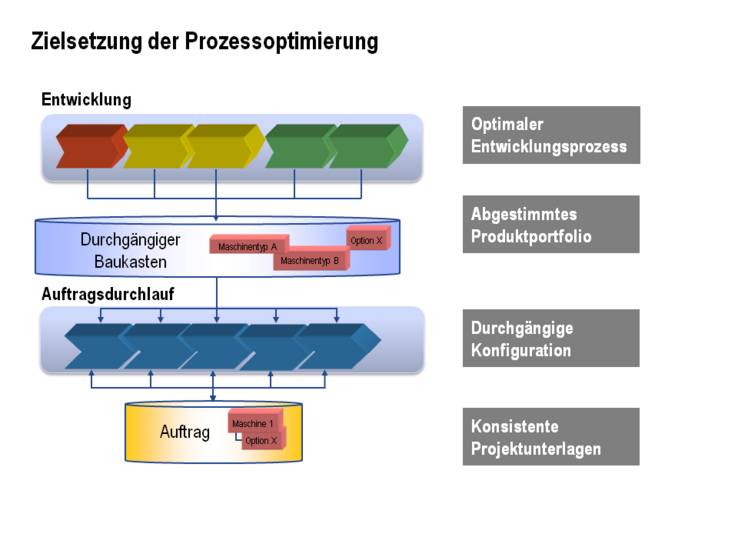

Wenn die Ingenieure von Heller eine komplette Produktionslinie mit 30 bis 40 Maschinen entwickeln, müssen sehr viele „Mannstunden“ allein für die Elektrokonstruktion aufgewendet werden. So startete Heller vor mehreren Jahren ein Projekt, um diese Prozesse zu automatisieren und zu beschleunigen. Klaus Riexinger, Senior Manager Controls Engineering: „Unsere wesentlichen Ziele waren eine gemeinsame Plattform für die Elektro- und Fluidtechnik und ein System, das die Voraussetzungen für eine wirklich mechatronische Konstruktion schafft.“ Dabei sollte die Fluidtechnik nicht ein bloßes „Anhängsel“ sein, denn mit insgesamt fünf Aufgabenfeldern – Hydraulik, Pneumatik, Kühlschmierstoff, Schmierung und Maschinenkühlung – ist dieses Gewerk durchaus komplex. Von den zur Auswahl stehenden Systemen, die genau geprüft wurden, erfüllte die CAE-Software EPLAN diese Bedingungen am besten. Da Heller von Beginn an eine umfassende, integrierte Lösung wünschte, führte man direkt die entsprechenden Systeme für Elektro-, Fluidtechnik, Schaltschrankaufbau und das EPLAN Engineering Center (EEC) ein, das ein baukastenbasiertes, funktionales Engineering mit mechatronischen Komponenten erlaubt. Tiefe Integration mit EPLAN Plattform

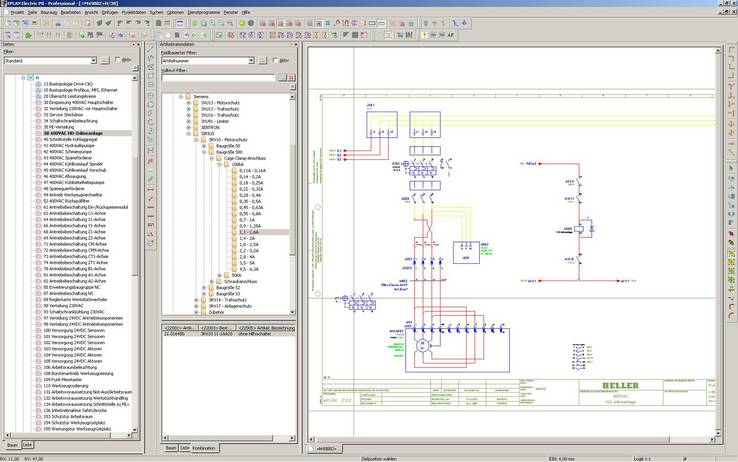

Die Lösung wurde direkt in der Praxis erprobt: Heller entwickelte fortan die Fünfachs- Bearbeitungszentren der F-Baureihe und die ebenfalls neuen Moduline-Maschinen nach der neuen Konstruktionsmethodik – mit überzeugenden Ergebnissen. Als die neue EPLAN Plattform mit EPLAN Electric P8, EPLAN Fluid und EPLAN Cabinet eingeführt wurde, erreichte Heller ein nochmals höheres Integrationsniveau. Michael Gneiting, Systemadministrator und Konstrukteur in der Elektrokonstruktion: „Dank der Objektorientierung arbeiten die einzelnen Gewerke mit demselben Modell und nutzen auch dieselben Bezeichnungen. Das vereinfacht die Prozesse und vermeidet Inkonsistenzen, die in der Vergangenheit immer wieder auftraten.“ Per Knopfdruck zum Schaltplan

Die Automatisierung der Konstruktionsprozesse beginnt bei Heller schon auf der Vertriebsebene: Der Kundenberater arbeitet mit einem „Vertriebskonfigurator“, in dem er aus mehr als 100 Optionen die Maschine konfigurieren kann. Das geht ganz einfach, indem er beispielsweise die Größe des Werkzeugmagazins oder Zusatzfunktionalitäten wie Bohrerbruchkontrolle und Messtaster auswählt. Hinter jedem „Klick“ steckt ein elektrotechnisches Konstruktionsmodul, das automatisch im EEC aufgerufen wird. So kann bei Serienmaschinen die individuelle Elektrokonstruktion weitestgehend automatisiert werden, und der Schaltplan wird auf Knopfdruck erstellt. Bei individuellen Sonderwünschen sind natürlich auch manuelle Modifikationen möglich. Schaltpläne standardisiert

Wenn neue Baureihen, Anlagen oder Sondermaschinen entwickelt werden, können alle Elektro- und Fluidkonstrukteure auf Module zurückgreifen, die im EEC hinterlegt sind. Damit treibt man zugleich die hausinterne Standardisierung voran: Allen Konstrukteuren werden die gleichen Komponenten angeboten. Die nötigen technischen Infos sind im EEC jeweils als Makros hinterlegt, die wiederum mit der Artikelverwaltung gekoppelt sind. Bei kundenspezifischen Ergänzungen greifen die Konstrukteure in EPLAN Electric P8 über den Artikelstammdatennavigator auf dieselben Daten und Makros zu. Klaus Riexinger: „Diese Methode stellt sicher, dass gleiche Aufgaben auf dieselbe Art und Weise gelöst werden. Auch die Pläne sind gleich. Das geht schneller und ist transparenter. Schaltschrankbau weitgehend automatisiert

Diese Vorgehensweise hat auch Auswirkungen auf den Schaltschrankbau. Hier erlaubt EPLAN Cabinet viele automatisierte Funktionen: Das Routing erfolgt ebenso automatisiert wie der Ausdruck der Betriebsmittelkennzeichnungen. Klaus Riexinger: „Vorteilhaft ist auch, dass die Mitarbeiter keine komplexen Schaltpläne mehr benötigen, sondern mit Verdrahtungslisten arbeiten.“ Die NC-Bearbeitung der Schaltschränke wird ebenfalls per CAM aus EPLAN Cabinet heraus vorgenommen. Optimale Verbindung: Elektro- und Fluidtechnik

Bei der Implementierung des neuen Prozesses profitierte Heller davon, dass – anders als bei vielen Maschinenbauern – Fluidtechnik und Elektrotechnik schon lange in einer Abteilung zusammenarbeiten. Jürgen Gneiting: „Für uns ist das selbstverständlich, und bei unseren Kunden ebenso.“ Auch hat das Konstruieren mit der EPLAN Plattform den Vorteil, dass der Konstrukteur von Wiederholaufgaben und von langwierigem Suchen der Bauteile entlastet wird. Zugleich wird die Konstruktion standardisiert, und auch in der Produktion – vor allem im Schaltschrankbau – beschleunigen sich die Abläufe, während sich die Fehlerquoten drastisch minimieren. Da es bei Heller insgesamt 21 EPLAN Arbeitsplätze gibt, werden diese Vorteile auf breiter Ebene und intensiv genutzt – in der Fluid- ebenso wie in der Elektrokonstruktion. Kreativität nutzen – Wiederholaufgaben verhindern

Dass dabei viel Vorarbeit geleistet werden musste, um z.B. die Konstruktionsmodule im EEC zu definieren, versteht sich. Aber dieser Aufwand hat sich gelohnt: Die Durchgängigkeit hat die Performance der Konstruktion deutlich erhöht, wobei dieser Faktor gar nicht im Vordergrund steht. Klaus Riexinger: „Die Konstrukteure sollen ihre Zeit nicht in Aufgaben investieren, die man automatisieren kann. Sie sollen ihre Kreativität einsetzen – davon leben wir als innovativer Werkzeugmaschinenbauer mit anspruchsvollen Kunden.“ Wie wichtig solche Innovationen sind, zeigt ein aktuelles Beispiel. Einem Ingenieur war aufgefallen, dass man die von Heller eingesetzten Bearbeitungsverfahren auch zur äußerst wirtschaftlichen Herstellung von hochwertigen Verzahnungen nutzen kann. Das Ergebnis: Künftig wird Heller seine Bearbeitungszentren auch als Verzahnungsmaschinen anbieten – konstruiert werden sie mit den Werkzeugen der EPLAN Plattform.

Die „Väter“ der durchgängigen Elektro- und Fluidkonstruktion bei Heller (v. links): Jürgen Gneiting, Administrator und Konstrukteur Fluidtechnik, Klaus Riexinger, Senior Manager Controls Engineering, und Michael Gneiting, ECAD-Administrator.

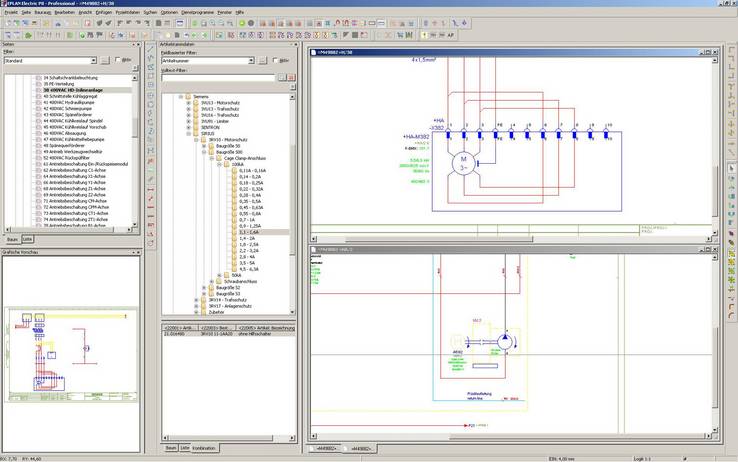

Elektrotechnische Module werden im EPLAN Engineering Center definiert – per Knopfdruck generiert das System die Schaltpläne in EPLAN Electric P8.

Mechatronisch konstruiert: Die EPLAN-Plattform kombiert Elektro- und Fluidtechnik – beide Gewerke werden mit Electric P8 und EPLAN Fluid durchgängig projektiert.