Automatisieren bei Losgröße Eins

Seit die Horlemann Gesellschaft für Elektroanlagen mbH ihre Schaltschränke mit EPLAN Pro Panel plant, profitiert sie von kürzeren Durchlaufzeiten in der Elektrowerkstatt.

Seit die Horlemann Gesellschaft für Elektroanlagen mbH ihre Schaltschränke mit EPLAN Pro Panel plant, profitiert sie von kürzeren Durchlaufzeiten in der Elektrowerkstatt. Die 3D-Planung erlaubt eine exaktere Vorbereitung der Abläufe und führt auch zu höherer Standardisierung. Das schätzen die Kunden, die beispielsweise in den Bereichen Energieversorgung, Wasser-/Abwassertechnik und in der Schüttgutindustrie tätig sind. Sieben, Mischen, Dosieren, Fördern, Verwiegen: Viele Unternehmen nutzen das Know-how der Horlemann Gesellschaft für Elektroanlagen mbH in Uedem. Horlemann entwickelt Hard- und Software für die Automatisierung von kontinuierlichen Prozessen, die u.a. in der Schüttgutindustrie, in der Wasser- und Abwassertechnik und in der Nahrungsmittelproduktion zum Einsatz kommen. Der Schaltschrankbau spielt dabei eine gewichtige Rolle. Modernste ECAD-Tools – von Beginn an

Dabei bietet das Unternehmen seinen Kunden in der Automatisierungstechnik den Vorteil: „Alles aus einer Hand“. Projektleiter Thomas Willems (Bild 1): „Wir passen unsere Software an die vorhandenen Schnittstellen an, projektieren die gesamte Hardware-Infrastruktur und planen und bauen die Schaltschränke im eigenen Hause.“ Aus Kundensicht heißt das: Ein einziger Ansprechpartner realisiert durchgängige Prozesse und ist somit in der Lage, komplette Abwasseranlagen, Kieswerke oder Produktionslinien für Lebensmittel zu automatisieren. Durchgängiger Schaltschrankbau von Engineering bis Fertigung

Die Durchgängigkeit spiegelt sich auch auf der Planungsebene wider. Hier arbeitet das Unternehmen immer mit den modernsten Werkzeugen. Thomas Willems: „Seit der Gründung 1989 arbeiten unsere Elektrokonstrukteure mit EPLAN und setzen immer die neuesten Releases ein.“ Kurz nach der Markteinführung von EPLAN Electric P8 migrierte Horlemann auf die neue EPLAN Plattform. Und als Lösungsanbieter EPLAN Mitte 2011 mit „Pro Panel Professional“ das neueste System der Plattform vorstellte, informierten sich die Verantwortlichen rasch und entschieden sich wiederum für eine schnelle Einführung.

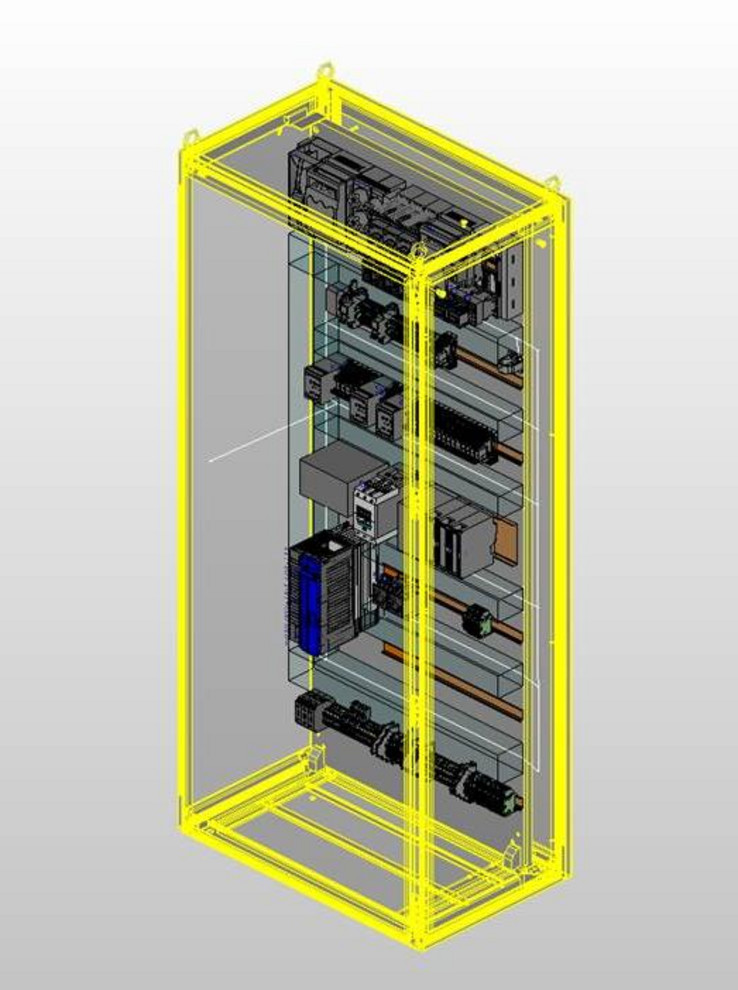

Dafür gibt es gute Gründe, denn das System bringt jetzt 3D-Technologie ins Projekt und arbeitet auf gleicher Datenbasis wie EPLAN Electric P8. Die Projektdaten werden also vom Schaltplan über das 3D-Schranklayout bis zur Fertigung „durchgereicht“. EPLAN Pro Panel ermöglicht die dreidimensionale Schaltschrankplanung mit virtueller Verdrahtung einschließlich aller Vorteile wie automatisches Routing, exakte Platzierung aller Bauteile und Kollisionskontrolle. Da sämtliche Bemaßungen bekannt sind, wird der Schaltschrank millimetergenau geplant und die komplette Verkabelung erfolgt passgenau und längenoptimiert. Darüber hinaus schafft das System die Voraussetzung für die absolute Durchgängigkeit über den gesamten Planungsprozess hinweg bis zur Montage des Schaltschranks: Die Daten aus Pro Panel lassen sich direkt an die Maschinen zur NC-Blechbearbeitung und Kabelkonfektionierung übergeben. 100% Übereinstimmung von Schaltplänen und Schaltschrank

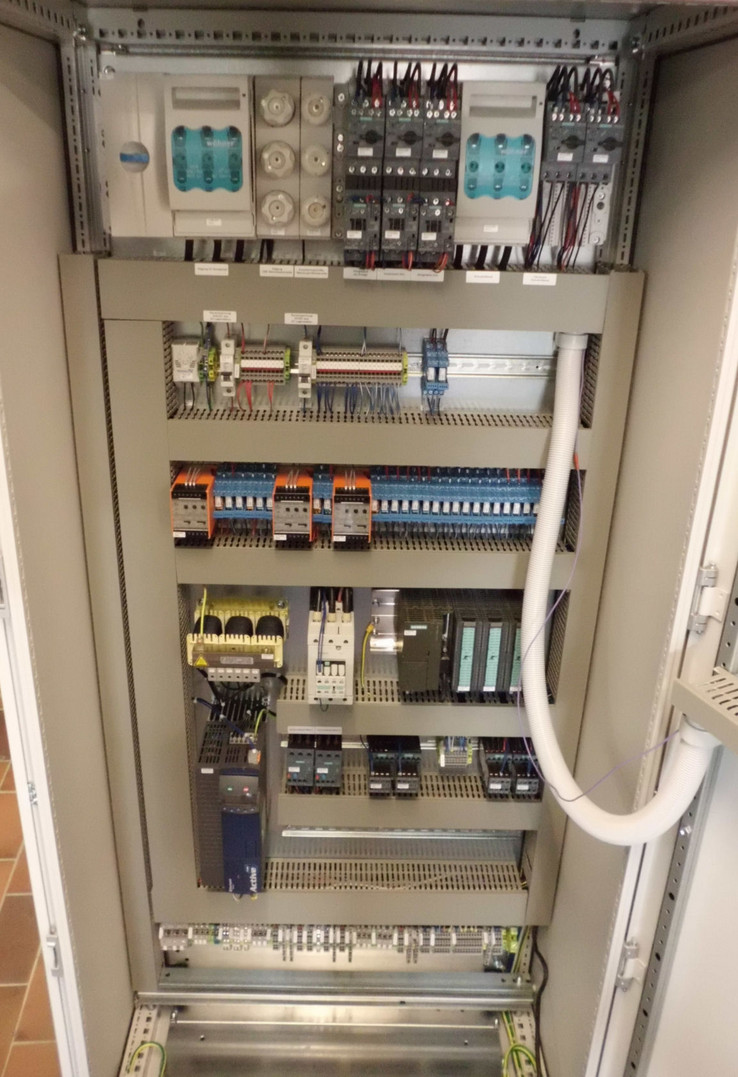

Damit diese Durchgängigkeit in der Produktentwicklung bestmöglich genutzt wird, hat Horlemann im September 2011, zeitgleich mit EPLAN Pro Panel, zwei mobile Steinhauer-Maschinen für die Kabelkonfektionierung angeschafft (Bild 2). Mit der direkten Anbindung von Fertigungsanlagen hatte man bereits gute Erfahrungen gemacht: Auch das vor anderthalb Jahren gekaufte Blechbearbeitungszentrum wird seit der Inbetriebnahme direkt über die EPLAN Plattform angesteuert (Bild 3). Durch die Kombination von EPLAN Pro Panel und automatischer Kabelkonfektionierung hat Horlemann ganz neue Arbeitsabläufe realisieren können. Elektrokonstrukteur Volker Hellmann: „Als die Schaltschrankplanung noch in 2D stattfand, war der Aufwand in der Fertigung deutlich höher. Die Vorgaben waren ungenau, die Lösungen uneinheitlich. Das hat manchmal zu Nachfragen geführt, wenn unsere Kunden z.B. mit Ingenieurbüros zusammenarbeiten, die genau die Übereinstimmung von Dokumentation und elektrischen Schaltplänen prüfen. Auch die Verdrahtung erfolgt genau nach Plan. Damit erreichen wir einen höheren Grad an Standardisierung und ein höheres Qualitätsniveau. Das schätzen unsere Kunden.“ Neue Arbeitsabläufe in Elektroplanung und Werkstatt

Die genauere Planung hat zur Folge, dass die Werkstatt besser mit Informationen versorgt wird. Die Platzierung der Bauteile ist ebenso vorgegeben wie die Kabellänge und die Kabelführung. Thomas Willems: „Das vereinfacht die Arbeitsabläufe in der Fertigung deutlich, denn die Fertigungszeichnungen lassen keine Fragen offen.“ Besonders effektiv ist das Zusammenspiel von EPLAN Pro Panel und der automatischen Kabelkonfektionierung. Der Werker entnimmt das Kabel aus der Steinhauer-Maschine, quittiert den Vorgang, schaut auf den Bildschirm der Maschine und schließt in Sekundenschnelle das Kabel an der vorgesehenen Stelle an. Währenddessen hat die Maschine schon das nächste Kabel konfektioniert. Um die Beschriftung zu vereinfachen, wurden mobile Phoenix-Drucker angeschafft, die über die Phoenix- Software „Clip-Project“ (die wiederum Daten aus der EPLAN Plattform nutzt) angesteuert werden. Volker Hellmann: „Das reduziert den Aufwand für die Beschriftung ganz ungemein. Wir generieren die Einzeladerbeschriftung vor Ort und bringen sie sofort an, ebenso andere Beschriftungsarten z.B. für Klemmen, Adern, Lampen und Türen. In der Vergangenheit haben wir diese Schilder oft extern gravieren lassen – mit dem Ergebnis, dass sie fehlerhaft waren oder zu spät geliefert wurden und nachgeschickt werden mussten.“ Der Fundus an Stammdaten wächst

Der ersten Nutzung von EPLAN Pro Panel ging nur eine kurze Vorlaufzeit voraus. Volker Hellmann baute eine Grundstruktur von Standardbauteilen und –modulen auf: „Der Großteil der Daten wird während der Konstruktion ergänzt, indem wir z.B. die Bauteilbemaßung eingeben oder von den Websites der Hersteller entsprechende Dateien herunterladen. So erweitern wir systematisch unsere Bibliothek an 3D-Datensätzen.“ Dabei achten die Elektrokonstrukteure darauf, dass die Granulierung nicht über die Bauteilebene hinausgeht: „Wir haben uns zwar eigene Symbolmakros angelegt, aber keine Baugruppen-Makros. Dazu gibt es in unseren Projekten zu wenig sich wiederholende Baugruppen.“ Automatisierung bei Losgröße Eins mit 20% Zeitgewinn

Da stellt sich die Frage: Lohnt sich die Automatisierung überhaupt, wenn immer in Losgröße Eins produziert wird? Bei Horlemann kann man diese Frage klar beantworten. Volker Hellmann: „Gerade dann lohnt sie sich. Bei einer Serienfertigung kann man immer rationalisieren oder an Auftragsfertiger delegieren. Bei Einzelprojekten hingegen steckt das Rationalisierungspotenzial in der Automation von Abläufen und in der Durchgängigkeit der Prozesse. Das lässt sich sogar mit Zahlen belegen. Thomas Willems: „Als wir zwei gleiche Schaltschränke zu fertigen hatten, haben wir einen Test gefahren: Ein Schaltschrank wurde nach der alten Methodik gefertigt, der andere nach der neuen. Der neue Prozess war 20% schneller.“ Die Horlemann Gruppe: Gebündelte Kompetenz in Elektrotechnik und Energieversorgung

Die Horlemann Gesellschaft für Elektroanlagen mbH ist eine von mehreren Tochtergesellschaften der Horlemann Gruppe, die insgesamt rund 550 Mitarbeiter beschäftigt und in dritter Generation von der Gründerfamilie geführt wird. Das schwere Gerät auf dem Betriebshof wie Lkw, Aufleger und Container wird von anderen Töchtern genutzt, die z.B. im Elektrobau und im Rohrleitungs- und Anlagenbau tätig sind. Ein weiteres Geschäftsfeld ist die mobile Energieversorgung – Horlemann errichtet temporäre Energieanlagen, die z. B. ganze Fußballstadien oder Großveranstaltungen mit Energie versorgen. Darüber hinaus ist die Gruppe im Bau von Transformatoren und Mittelspannungs-Schaltanlagen tätig. Auch dieser Geschäftsbereich nutzt bei der Planung die EPLAN Plattform.

Thomas Willems, Projektleiter der Horlemann Gesellschaft für Elektroanlagen mbH (links) und Konstrukteur Volker Hellmann (rechts) haben auf der EPLAN Plattform eine durchgängige Prozesskette aufgebaut.

Horlemann bietet Kunden alles aus einer Hand: Das Unternehmen projektiert die gesamte Hardware und baut auch die Schaltschränke im eigenen Hause.