EPLAN Engineering Center als Basis für KUKA-Schrankkonfigurator

Als größter Roboterhersteller auf dem deutschen und europäischen Markt hat die KUKA Roboter GmbH eine Vielzahl von Projekten abzuarbeiten – auch in der Elektrokonstruktion.

Dass ein Roboterhersteller die Konstruktion und Fertigung seiner Produkte automatisiert ist nur folgerichtig – schließlich sind Roboter geradezu das Sinnbild der industriellen Automation. Die KUKA Roboter GmbH ist dabei sehr weit fortgeschritten und erzeugt die Schaltpläne der Elektrokonstruktion inzwischen vollständig selbsttätig, d.h. ohne Beteiligung eines Konstrukteurs, sofern der Kunde nur Standard-Optionen wünscht. Voraussetzung für diese innovative, zeitsparende Arbeitsweise schafft das EPLAN Engineering Center (EEC), das bei KUKA direkt mit dem Enterprise Ressource Planning (ERP) verbunden ist. Startpunkt: der Schrankkonfigurator

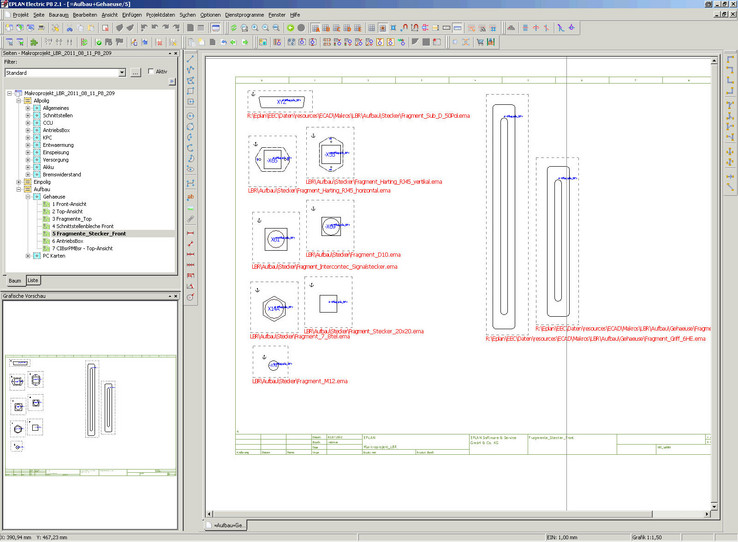

Zeitgleich mit der Migration auf EPLAN Electric P8 und die damals neue EPLAN Plattform wurde das EPLAN Engineering Center (EEC) implementiert, in dem – vereinfacht ausgedrückt – die E-CAD-Daten aller relevanten Module und Baugruppen hinterlegt sind. Den Konstrukteuren von KUKA kam dabei zugute, dass alle Roboterbauarten und -größen über eine gemeinsame Steuerungsbaureihe mit der Bezeichnung KR C4 angesteuert werden. Seitdem werden die Elektrokonstrukteure gar nicht mehr involviert, wenn der Schaltschrank eines Standardroboters benötigt wird. Der Schaltschrank konstruiert sich sozusagen selbst. Wie das abläuft, erläutert Alexander Rottmair, Elektrokonstrukteur bei KUKA und zuständig für die EEC-Baukastenentwicklung: „Wir haben alle Module und Funktionalitäten, die wir mit EPLAN Electric P8 konstruiert haben, im EEC hinterlegt, ebenso ihre Verknüpfung. Die Module werden je nach der vom Kunden gewünschten Konfiguration des Roboters ausgewählt, aufgerufen und miteinander verbunden.“ Schaltplan wird sofort automatisch generiert

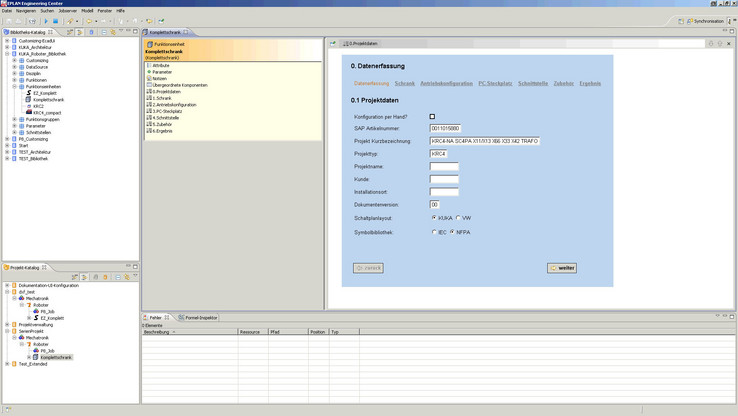

Die Automatisierung geht noch weiter: Selbst die Verknüpfung der Module erfolgt selbsttätig im Hintergrund noch während der Generierung des Auftrags. Alexander Rottmair: „Unsere Vertriebsingenieure und Kundenberater arbeiten mit einem elektronischen Vertriebskonfigurator auf SAP-Basis, in dem sie die Robotertypen und die Standardoptionen eingeben. Direkt mit der Eingabe wird – über die Kopplung von SAP und EEC – automatisch der Schaltplan erstellt.“ Dieser Vorgang dauert nur rund fünf Minuten, sodass der Kunde theoretisch den kompletten Schaltplan sehen kann, bevor noch die Tinte unter dem Auftrag trocken ist. Sobald das EPLAN Engineering Center den individuellen Schaltplan generiert hat, werden die Daten aus dem EEC heraus an das SAP-System zurückgesendet. Damit verfügt das Enterprise Ressource Planning über alle Daten wie z.B. die Artikelnummern der benötigten Bauteile und kann – natürlich ebenfalls automatisiert – die benötigten Bauteile bestellen oder in der Produktionsplanung berücksichtigen. Ein Tastendruck genügt…

KUKA hat die Automatisierung der Schaltplanerstellung so weit vorangetrieben, dass auch solche Optionen, die grundlegende Auswirkungen auf die gesamte Elektrotechnik haben, einfach per Tastendruck im Schrankkonfigurator eingegeben werden. Dies gilt zum Beispiel für die Auswahl des gewünschten Bus-Systems oder der Schnittstellen, über die der Roboter mit den vor- und nachgelagerten Maschinen kommuniziert. Hier reicht eine Eingabe beim Gespräch mit dem Kunden, und der Schaltplan wird entsprechend erstellt. Aus Sicht der Elektrokonstrukteure heißt das: Wenn es um Standardaufgaben geht, übernimmt das EEC ihre Aufgaben fast genauso, wie Roboter die Produktion automatisieren. Gründliche Vorarbeit ist nötig

Nicht verschweigen darf man, dass gründliche Vorarbeit nötig ist, wenn man die Vorteile der automatisierten Generierung von Schaltschränken so ausgiebig nutzen will, wie KUKA es tut. Alexander Rottmair hat zunächst einen Basis-Schrank definiert, der als Grundlage der Konfiguration dient. Im nächsten Schritt hat er rund 500 Options-Module festgelegt und in das EPLAN Engineering Center eingepflegt. Und diese Arbeit geht weiter, denn es werden kontinuierlich neue Optionen hinzugefügt: „Wir haben kürzlich auch die Energiezuführungen standardisiert und im EEC hinterlegt.“ Datenaustausch mit Systemhäusern

Natürlich gilt diese Automatisierung der Planung nur, wenn der Anwender aus den Standardoptionen auswählt. Deshalb haben die Konstrukteure nicht unbedingt weniger zu tun als zuvor, aber ihre Aufgaben sind anspruchsvoller geworden. Alexander Rottmair: „Wir kümmern uns jetzt nur noch um wirkliche Konstrukteursaufgaben, d.h. um die Realisierung von individuell gewünschten Optionen und Funktionen.“ Auch dabei werden die Standard-Schaltpläne aus dem EPLAN Engineering Center als Basis genutzt. Darüber hinaus verwenden auch die Anlagenbauer, mit denen KUKA zusammenarbeitet, die im EEC generierten Daten weiter. Sie integrieren die Roboter in komplette Anlagen wie z.B. Schweißstraßen und Lackierstationen und nutzen die Schaltpläne u.a. für die Dokumentation. Neue Steuerungsbaureihen: Bewährtes Prinzip wird ausgeweitet

Dieses Prinzip bewährt sich bereits im praktischen Einsatz: Sowohl die Konstrukteure als auch die Vertriebsingenieure sind sehr zufrieden damit. Alexander Rottmair beschreibt: „Auf der ´Automatica´ 2012 haben wir erstmals die „compact“-Serie der KR C4 vorgestellt: eine stapelbare, sehr kompakte Steuerung für Kleinroboter, die sich in 19“-Schaltschränke einbauen lässt. Bei der KR C4 compact erkennt man, dass moderne Konstruktionsprinzipien auch Rückwirkungen auf den Aufbau von Maschinen und Anlagen haben. Die neue Kompaktsteuerung ist – genau wie die Elektropläne im EPLAN Engineering Center – vollständig modular aufgebaut. Das ermöglicht einen flexiblen Aufbau und, daraus resultierend, eine einfache Erweiterung der Funktionen entsprechend den Wünschen des Anwenders.

Eine Steuerung für alle Aufgaben: Alle Standard-Optionen der KRC 4 werden im Schrankkonfigurator festgelegt und dem EPLAN Engineering Center übergeben, das dann automatisch den individuellen Schaltplan erstellt.

Elektrokonstrukteur Alexander Rottmair ist bei KUKA für die automatisierte Schaltplanerstellung mit dem EPLAN Engineering Center verantwortlich.