Effizienz durch alle Prozessstufen

Rittmeyer ist spezialisiert auf branchenspezifische Lösungen in der Mess- und Leittechnik für Wasserversorgung, Abwasser- und Umwelttechnik sowie Wasserkrafterzeugung.

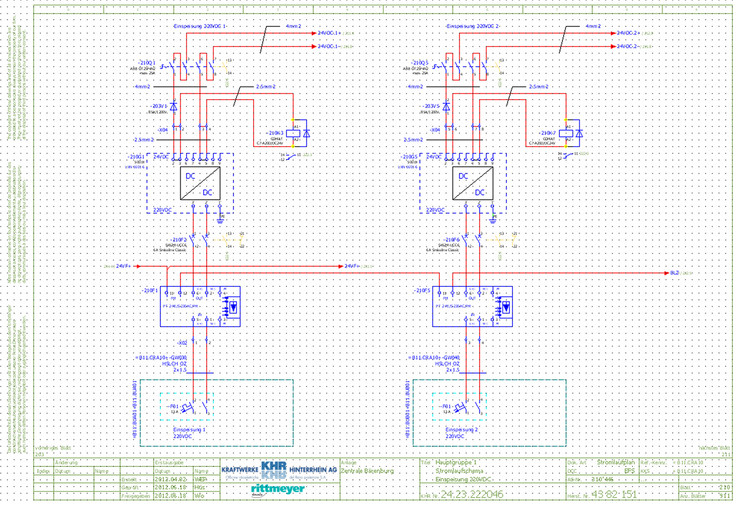

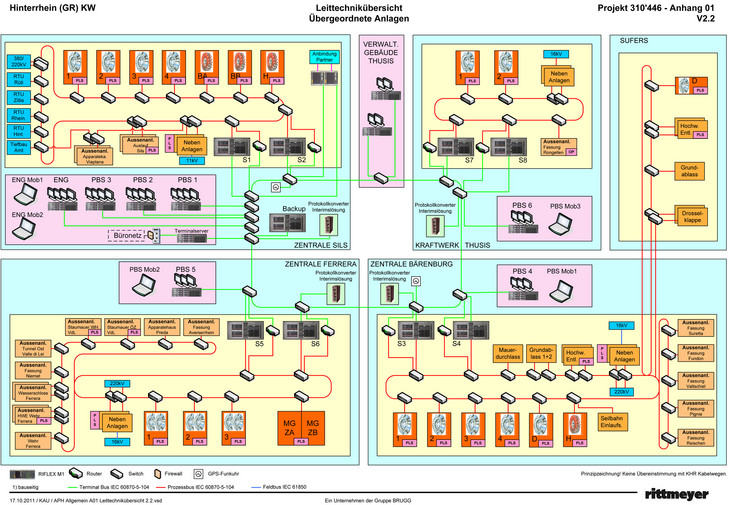

Wenn es um Automatisierung, Mess- und Leitsysteme für Wasserkraftanlagen geht, ist die Rittmeyer AG eine erste Adresse. Eines der größten Projekte, das die Spezialisten aus Baar im schweizerischen Kanton Zug je gestemmt haben, ist die Ausstattung des Kraftwerkverbunds Hinterrhein mit moderner und durchgängiger Leittechnik. Die komplexen Schemazeichnungen und Schaltschrankkonstruktionen meistern die Rittmeyer-Ingenieure mit der E-CAD-Lösung Electric P8 von EPLAN. Mit Messtechnik ist das Unternehmen, das auf eine über hundertjährige Tradition und Erfahrung zurückblickt, groß geworden.

Rittmeyer ist spezialisiert auf branchenspezifische Lösungen in der Mess- und Leittechnik für Wasserversorgung, Abwasser- und Umwelttechnik sowie Wasserkrafterzeugung. 330 Mitarbeiter hat das Unternehmen, das inzwischen zur Brugg-Gruppe gehört, in der Schweiz, Deutschland, Österreich, Italien, Frankreich und Kroatien; zwei Drittel von ihnen sind am Hauptsitz Baar beschäftigt. Seinen Ruf als Partner für wirtschaftliche, effiziente und sichere Lösungen verdankt Rittmeyer nicht zuletzt seiner selbstentwickelten Steuerungs- und Leittechnik wie dem Automatisierungs- und Fernwirksystem RIFLEX und dem Prozessleitsystem RITOP, die es in diesen Bereichen einsetzt.

Entspannt und termintreu – auch bei Höchstleistungsprojekten

Großprojekte wie „Hinterrhein“ sind auch für die erfahrenen Rittmeyer-Spezialisten keine alltägliche Herausforderung. Vier Standorte mit jeweils mehreren Turbinen – das Kraftwerk Thusis und die drei Zentralen Bärenburg, Ferrera und Sils – waren mit vier redundanten Serversystemen zu einem verteilten Serversystem zusammenzuschließen. Insgesamt umfasst der Kraftwerksverbund zwanzig Maschinengruppen, bestehend aus Turbinen, Generatoren, Hilfs- und Regelsystemen. Für jede Baugruppe müssen im Schnitt zehn Schaltschränke mit verschiedenen Systemen konstruiert und gefertigt werden.

Viel Arbeit für das Team von Martin Wolf, Leiter der Projektierung im Geschäftsbereich Wasserkraftwerke: Die Schemasätze für die einzelnen Baugruppen sind bis zu 700 Seiten stark mit allen Details bis hinunter zu einpoligen Schemata. Dreißig größere und kleinere Schemasätze sind inzwischen fertig, rund ein Drittel des Gesamtbedarfs; die ersten 50 Schaltschränke von insgesamt ca. 200 sind ebenfalls schon konstruiert und gebaut. „Dank EPLAN sind wir bei diesem Projekt sehr entspannt und liegen gut in der Zeit“, konstatiert Martin Wolf – keine Selbstverständlichkeit in einer Branche, in der enormer Kosten- und Termindruck herrscht. Seit gut einem Jahr arbeiten seine Ingenieure „scharf“ mit EPLAN Electric P8; „ein Quantensprung im Vergleich zum Vorgängertool“, meint der Diplom-Ingenieur, der als Projektleiter zugleich die Einführung im Unternehmen verantwortet hat.

Die Umstellung auf ein modernes ECAD-Werkzeugs stand bei Rittmeyer schon länger auf der Tagesordnung; dass Ende 2010 schließlich die Entscheidung für EPLAN Electric P8 fiel, hing nicht nur mit der weiten Verbreitung der EPLAN Plattform in der Branche und den guten Erfahrungen der österreichischen und deutschen Kollegen im eigenen Unternehmen zusammen, sondern auch mit der Akquise des Hinterrhein-Großprojekts, das Höchstleistungen im Schemazeichnen verlangt.

Übergabeverluste und Doppelarbeit vermeiden

35 Rittmeyer-Ingenieure arbeiten im Geschäftsbereich Wasserkraftwerke – im Elektro-Engineering und der Hardware-Konstruktion, aber auch im Service und in der Inbetriebnahme direkt beim Kunden. Dank der guten und intensiven Unterstützung durch EPLAN gelang die Basiseinführung der maßgeschneiderten neuen ECAD-Plattform in allen Bereichen reibungslos; „in sehr kurzer Zeit, nach drei bis vier Monaten, waren wir operativ voll einsatzbereit zum Engineering mit EPLAN Electric P8“, bestätigt Martin Wolf.

Flexibilität und Durchgängigkeit sind für den Abteilungsleiter die entscheidenden Anforderungen an ein modernes Elektro-Engineering-Tool: Was zählt, ist die Minimierung von Übergabeverlusten an den Schnittstellen im Arbeitsprozess und die Vermeidung von Doppelarbeit, überflüssigen und redundanten Tätigkeiten; eigene Arbeitsstunden sind teuer und müssen deshalb möglichst wirksam eingesetzt werden, um wettbewerbsfähig zu bleiben.

Datendurchgängigkeit schafft Effizienz

Arbeitseffizienz dank durchgängiger Datenverwaltung und einheitlicher Bearbeitung durch alle Prozessstufen hindurch, von der Vorplanung bis zur Dokumentation und Übergabe, ist für Martin Wolf daher eine entscheidende Stärke beim Einsatz von EPLAN Electric P8: Der von den Hardwareingenieuren erstellte Schemasatz geht an die Arbeitsvorbereitung, die anhand der von EPLAN automatisch erstellten Artikellisten – „das hatten wir bisher nicht in dieser Qualität“ – ohne umständlichen händischen Abgleich sofort entscheiden kann, was am Lager ist und was bestellt werden muss. Prinzipiell sei es mit EPLAN auch möglich, Materialbestellungen vollautomatisch ablaufen zu lassen; das Projekt „Workflowoptimierung“ laufe an dieser Stelle noch, „da liegt ein großes Potenzial, da steckt für uns noch mehr drin“. Die Fertigung selbst arbeitet mit den aus EPLAN erstellten Pdf-Ausdrucken der Listen und Schemazeichnungen, die sie direkt aus dem Netzwerk erhält. „Auf den Papierplänen werden nur noch Änderungseinträge gemacht und abgehakt, welche Schritte erledigt sind“, beschreibt Martin Wolf den weiteren Fortschritt im Prozess. Das diene der Qualitätskontrolle; denkbar sei aber, künftig auch diesen Schritt noch papierlos am Bildschirm durchzuführen.

Fehlerfreie automatische Erzeugung

Disponierung, Stromlaufpläne und Verkabelungspläne können über EPLAN automatisch erzeugt werden – für Martin Wolf ein wichtiger Pluspunkt: Das steigert nicht nur die Prozessgeschwindigkeit, sondern auch die Qualität, weil Übertragungsfehler vermieden werden. Querverweise und Belegungspläne funktionieren „hundertprozentig“, bestätigt der Projektierungsleiter. Weiterer Vorteil: Auch Signalausgänge und Schnittstellen zur Software können automatisch erstellt werden – bei Rittmeyer braucht man gerade diese Flexibilität: „Wir kaufen Steuerungshardware zu und programmieren sie mit unseren eigenen Software-Lösungen, da ist die automatische Schnittstellengenerierung eine große Hilfe bei der fehlerfreien Interface-Belegung“, erläutert Martin Wolf. P8 greift dazu auf eine Signalliste in Excel zu, die gemeinsam mit EPLAN entwickelt wurde; „dafür musste lediglich ein auf der EPLAN Plattform bereits vorhandenes Grundmodul für den Datenimport und –export für unsere Bedürfnisse angepasst werden“.

Gerade für ein Unternehmen wie Rittmeyer, das zahlreiche unterschiedliche Sublieferanten für Komponenten hat, aber als Integrator und einziger Ansprechpartner für den Kunden für die pünktliche Inbetriebnahme und den reibungslosen Verlauf des Projekts verantwortlich ist, stellt die hundertprozentige Datendurchgängigkeit der EPLAN Plattform einen unschätzbaren Vorteil dar: Man muss jedes Bauteil nur einmal im System anlegen; der Aufwand ist zwar anfangs höher, dafür sind die Bauteildaten ohne Mehrfach-Anlage für alle Aufgaben weiterverwendbar. Von diesem Gerätekonzept ist Martin Wolf daher besonders angetan: „Wir können Bauteildaten direkt aus dem EPLAN Data Portal in unsere EPLAN Datenbanken holen und müssen sie nur geringfügig für die eigene graphische Darstellung anpassen; das ist eine sehr starke Funktion, die ich von anderen Systemen so nicht kenne.“

„Auf das richtige Werkzeug gesetzt“

Vor allem für Unternehmen, die über einen gewissen Ressourcenumfang verfügen, lohnt sich der Aufwand beim Anlegen der Bauteilbibliotheken: „In allen drei Geschäftsbereichen arbeiten zwanzig Leute mit EPLAN; für große Abteilungen wie unsere rechnet sich das auf jeden Fall“, sagt Martin Wolf. P8 ist bei Rittmeyer jetzt fertig eingeführt und Hauptwerkzeug im Elektro-Engineering; im alten System werden nur noch Altaufträge abgeschlossen oder kleine Änderungen an alten Projekten gemacht.

Zwar seien daneben auch noch andere Werkzeuge im Einsatz, da bei Projekterteilung bisweilen die Kunden Vorgaben machten, welches ECAD-Werkzeug eingesetzt werden soll; speziell in der Kraftwerksbranche sei das gang und gäbe, meint Martin Wolf. Bei freier Entscheidung sei EPLAN als bestes, effizientestes und vollständigstes System aber stets die erste Wahl: „EPLAN Electric P8 hat uns einen großen Schritt vorangebracht; wir sind sicher, dass wir auf das richtige Werkzeug gesetzt haben.“