Systematisch frisch

Im Mittleren Westen der USA sind die Böden fruchtbar, und die Landwirtschaft ist stark. In vielen Unternehmen der dortigen Lebensmittelindustrie arbeiten Kühl- und Überwachungsanlagen von Wagner-Meinert.

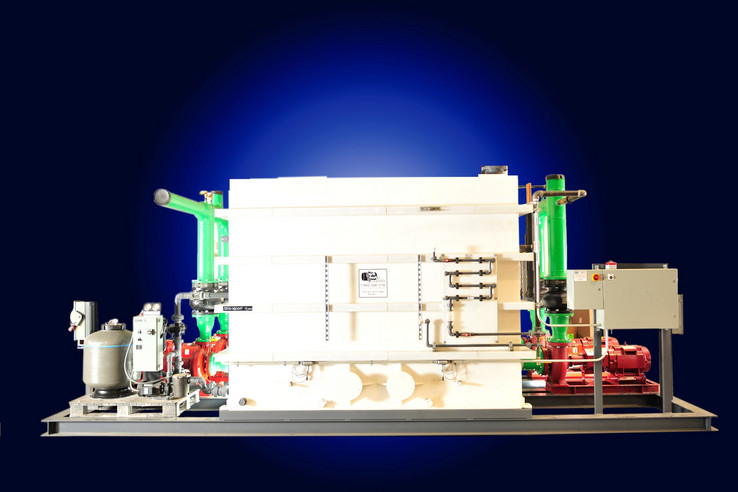

Im Mittleren Westen der USA sind die Böden fruchtbar, und die Landwirtschaft ist stark. In vielen Unternehmen der dortigen Lebensmittelindustrie arbeiten Kühl- und Überwachungsanlagen von Wagner-Meinert. Entwickelt werden sie mit EPLAN Electric P8. Wagner-Meinert ist spezialisiert auf Design und Bau von Ammoniakkälteanlagen, Heizungs-, Lüftungs-, Klimaanlagen sowie Dampf- und Druckluftsystemen. Ein Kernstück im Angebot sind Leit- und Überwachungssysteme auf Basis speicherprogrammierbarer Steuerungen. Das Engineering macht Wagner-Meinert intern. „Viele Unternehmen, für die wir arbeiten, haben keine eigenen Entwickler“, sagt Dave Miller, Leiter Controls Group. Um das Wachstum des Unternehmens voranzutreiben, suchten Miller und sein Team vor einigen Jahren nach einer geeigneten CAD-Software. Dabei merkten sie, wie nachteilig es war, dass Wagner-Meinert nicht über ein datenbankgestütztes Computer-Aided-Engineering-Paket verfügte – und handelten: Mitte 2013 führte das Unternehmen EPLAN Electric P8 ein. Ein knappes Jahr später hatten acht der neun Mitglieder von Millers Team bereits ein Projekt mit der Software abgewickelt.

Vorbehalte schnell ausgeräumt

Dabei hatten sie zunächst durchaus Vorbehalte, denn es dauerte etwas länger als früher, die Schaltpläne zu erstellen. „Den Kollegen war nicht klar, dass sie – wenn dieser Punkt in EPLAN einmal erreicht war – bereits alles erledigt hatten“, so Miller. Vor der Einführung von EPLAN Electric P8 war auf die Fertigstellung der Schaltpläne noch eine Menge Arbeit gefolgt, etwa Erstellen von Stück- und Kabellisten sowie von Querverweisen, Dokumentation oder auch Fehlerprüfung. EPLAN führt diese Aufgaben automatisch beim Erstellen der Schaltpläne durch. „Das ist der wichtigste Unterschied zwischen einer Engineering- und einer Zeichensoftware“, sagt Miller.

Produktivität massiv gesteigert

Ein formelles Benchmarking steht noch aus. Miller ist aber sicher, dass die Produktivität dank EPLAN um mindestens 15 bis 25 Prozent gesteigert werden konnte. 2013 sei der Zeitaufwand für das Engineering pro Projekt um 37 Prozent gesenkt worden, und EPLAN habe wesentlich dazu beigetragen, so Miller. Neben den vielen grundlegenden Automatisierungsfunktionen wie automatisches Verbinden und automatische Querverweise schätzt das Team das Revisionsmanagement von EPLAN besonders. „Wir haben schnell gemerkt, dass es überflüssig ist, die Originaldaten und die Revisionen zu prüfen“, erklärt Miller. Das spare viel Zeit. Ein Jahr nach der Einführung nutzt die Controls Group das volle Potenzial von EPLAN. Nun sollen noch Symbole, Berichtsformate und Teile-Makros in der EPLAN-Datenbank standardisiert werden. Das Ziel: den Aufwand bei der Projektierung weiter senken.