Schaltschränke schnell und zuverlässig montieren und verdrahten

EPLAN Smart Mounting und EPLAN Smart Wiring beim ganzheitlichen Lösungsanbieter Zahnen Technik

Benedikt Ney, CTO Zahnen: „Wir rechnen damit, dass wir nach der flächendeckenden Einführung von EPLAN Smart Mounting die Montagezeit um 30% verkürzen werden.“

Montieren, Konfektionieren, Verdrahten: Der Wasserexperte Zahnen Technik hat die Schaltschrankfertigung grundlegend optimiert und beschleunigt. Die „Smart Production“ bringt aber nicht nur Zeitersparnis, sie steigert auch die Qualität und wirkt dem Fachkräftemangel entgegen.

50 bis 190 Schaltschrankfelder plus Kleingehäuse kann ein komplexes Projekt der Zahnen Technik GmbH umfassen. Die Schaltanlagen steuern komplette Trinkwasserversorgungs- und Abwasseranlagen und werden zunächst im Werk Arzfeld/ Eifel vollständig aufgebaut, angeschlossen und getestet, bevor sie zum Kunden transportiert und dort in Betrieb genommen werden.

Die smarte Montage

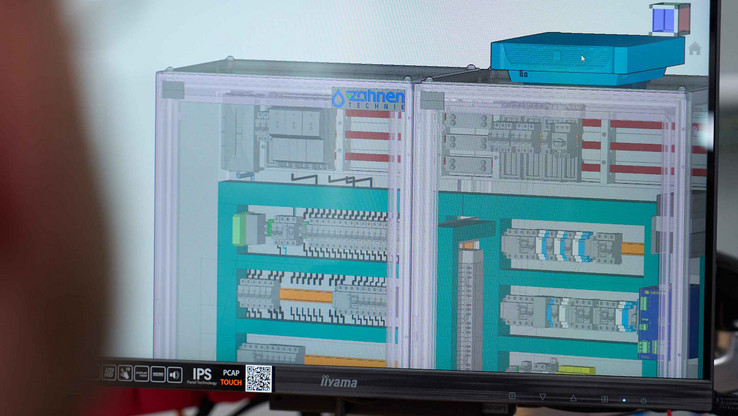

Smart Mounting von EPLAN adressiert genau mehrere „pain points“ bei Zahnen – zunächst den Fachkräftemangel. Hier schafft Smart Mounting Abhilfe. Es schafft die Voraussetzung dafür, dass auch weniger erfahrenes Personal einen Schaltschrank komplettiert – mit hohem Tempo und hoher Fehlersicherheit. Schritt für Schritt wird der Werker durch die Bestückung des Schaltschranks mit Schienen, Kanälen und Bauteilen geführt. Der Bildschirm am Arbeitsplatz visualisiert in 3D die exakte Position im Schaltschrank, der Werker platziert dort das Bauteil und quittiert den Vorgang. Zugleich verkürzt dieses Werkzeug die Durchlaufzeit. Benedikt Ney: „Wir rechnen damit, dass wir nach der flächendeckenden Einführung von Smart Mounting die Montagezeit um 30% verkürzen werden.“

Automatisierte Kabelkonfektionierung

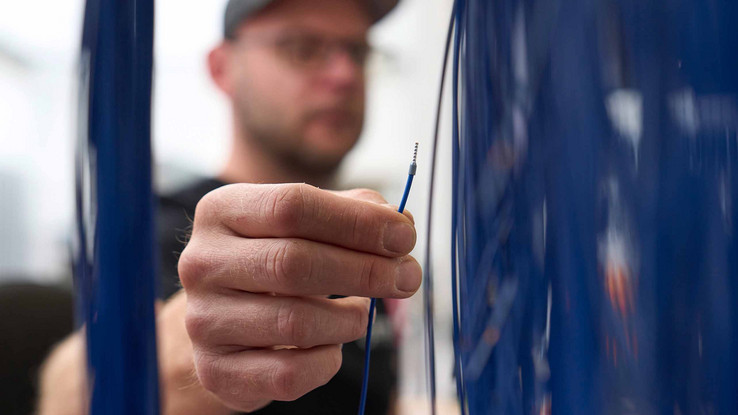

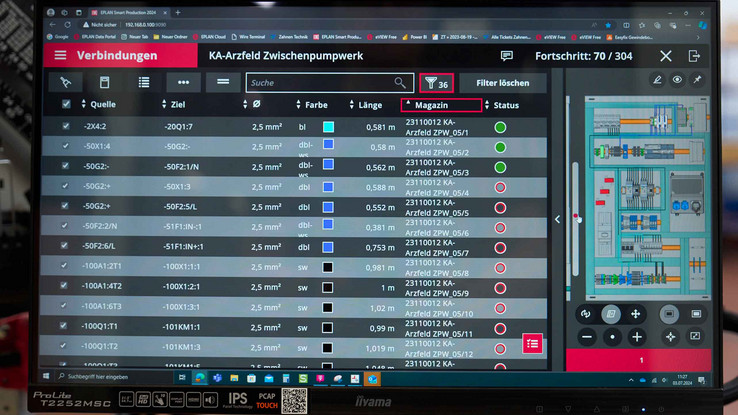

Bereits in 2023 hat Zahnen EPLAN Smart Wiring – das Tool für die Schaltschrankverdrahtung – in Betrieb genommen und jetzt auch in die automatisierte Kabelkonfektionierung investiert: mit einem Rittal Wire Terminal, einem vollautomatischen Drahtkonfektionierautomaten, der wahlweise Kettenbündel erzeugt oder konfektionierte Drähte in ein Magazin fertigt.

Um hier die Vorteile der Automatisierung zu nutzen, musste allerdings Vorarbeit geleistet werden. Benedikt Ney: „Wir arbeiten jetzt mit allpoligen und definierten Verbindungen und haben die Stromlaufpläne und die 3D-Makros entsprechend angepasst, um mit Pro Panel routen zu können. Im Anschluss daran übergeben wir die Daten an das Rittal Wire Terminal und an EPLAN Smart Wiring.“

Mindestens 50% schneller: Die Verdrahtung

Welche Vorteile ergeben sich hier durch die „smarte“ Schaltschrankfertigung? Udo Lindemans, Leiter E-Werkstatt, nennt den Faktor Zeit: „Bei der reinen Schaltschrankverdrahtung sparen wir durch die Kombination vom Rittal Wire Terminal und Smart Wiring schon jetzt rund 50%. Wenn sich alles eingespielt hat und die Projekte schon entsprechend geplant sind, rechnen wir mit bis zu 75%.“ Natürlich beschleunigt sich auch die Konfektionierung: „Das Rittal Wire Terminal produziert in einer Stunde einen kompletten Kabelsatz für einen Schaltschrank. Das bietet uns Potenzial für Wachstum.“

Und das ist nicht alles. Mindestens ebenso wichtig im Zeitalter des Fachkräftemangels: „Zeitgleich mit der Inbetriebnahme des Rittal Wire Terminals hat ein Fachfremder bei uns angefangen, der perfekt Schaltschränke per Smart Wiring verdrahtet.“ Ähnliches gilt für die Montage, konkret für das Bestücken der Hutschienen. Auch hier leistet ein angelernter Kollege sehr gute Arbeit. Udo Lindemans: „Für den mechanischen Aufbau benötigt man kein Fachwissen – das funktioniert!

Die Vorteile des digitalisierten Schaltschrankbaus

Neben Zeit und Qualifikation kommen noch zwei Faktoren hinzu: Qualität und Außenwirkung. Benedikt Ney: „Alle Adern sind gekennzeichnet und mit Aderendhülsen versehen. Das erhöht die Lebensdauer und erleichtert bei Bedarf die Fehlersuche. Die Verdrahtung sieht sehr gut aus, und wir zeigen, dass wir innovativ arbeiten – dem Kunden gegenüber und den Mitarbeitern. Das zahlt aufs Image ein und ist auch ein Pluspunkt bei der Gewinnung von Personal: Neue Mitarbeiter erwarten einen digitalen Arbeitsplatz mit durchgängigen Prozessen, der sie bei der effizienten Ausführung ihrer Aufgaben unterstützt. Genau das können wir ihnen bieten.“

Die papierlose Verdrahtung – in der Fertigung und auf der Baustelle

Auffallend in der Montage ist das Fehlen von ausgedruckten Schaltplänen. An jedem Arbeitsplatz gibt es stattdessen einen Touch-Bildschirm mit Huckepack-PC. Benedikt Ney: „Schon vor der Einführung von Smart Wiring war unsere Fertigung papierlos und für die Verdrahtung haben wir eView genutzt. Jetzt verwenden wir es für die Prüfung und Inbetriebnahme sowie für die Abstimmung bei Änderungen und Anpassungen.“

Die papierlose Fertigung mit Smart Wiring und eView bietet u.a. den Vorteil, dass viele Personen am gleichen Projekt arbeiten können und die Synchronisation zwischen Engineering und Fertigung sehr strukturiert über das Red- und Greenling abläuft. Udo Lindemans: „Wir können hier sehr schnell Änderungen einspielen oder offene Punkte festhalten. Das nutzen wir häufig bei den gerouteten und mit Smart Wiring verdrahteten Projekten.“ Auch auf der Baustelle, bei der Inbetriebnahme, arbeiten die Zahnen-Techniker papierlos mit der elektronischen Dokumentation, die über das in der EPLAN-Cloud gehostete eView überall verfügbar ist. Und über die gesamte Prozesskette hinweg ermöglicht der digitale Zwilling des Schaltschranks, der auch die Montage und Verdrahtung einbezieht, eine sehr viel größere Transparenz und ein verbessertes Monitoring.

Standardisierung auch in der „Hardware“

Was die Schaltschränke selbst betrifft, setzt Zahnen ebenfalls auf Standardisierung – mit dem Rittal-Programm. Benedikt Ney: „Wir nutzen hier die Rittal VX 25-Serie einschließlich Ausbauprogramm und Klimatisierung, die wir auch mit RiTherm berechnen. Wir arbeiten hier viel mit standardisierten und vorkonfektionierten Bauelementen, so dass am Arbeitsplatz nichts mehr bearbeitet werden muss. Das spart Zeit und ist auch aus Gründen der Arbeitssicherheit das bessere Konzept.“

Datendurchgängigkeit von der Ausschreibung bis zur Inbetriebnahme

Mit Smart Mounting und Smart Wiring in der Schaltschrankfertigung hat Zahnen zwei weitere Bausteine sowohl in der durchgängigen Nutzung von Daten im Sinne des digitalen Zwillings als auch in der möglichst weitgehenden Automatisierung verwirklicht. Damit wird mehr Durchsatz ermöglicht. Benedikt Ney: „Wir werden schneller in der Fertigung. In die Konstruktion müssen wir allerdings mehr Aufwand stecken, aber insgesamt sparen wir viel Zeit und gewinnen zugleich an Qualität. Das ist der richtige Weg, den wir konsequent weitergehen werden.“

Zahnen arbeitet mit allpoligen und definierten Verbindungen und hat die Stromlaufpläne und 3D-Makros entsprechend angepasst, um mit EPLAN Pro Panel routen zu können.

Bilder: EPLAN/Rittal

In EPLAN Pro Panel entsteht der digitale Zwilling der Schaltschränke, welcher als Basis für die Fertigung mit EPLAN Smart Mounting und EPLAN Smart Wiring dient.